2026 May -akda: Howard Calhoun | calhoun@techconfronts.com. Huling binago: 2025-01-24 13:26:30

Sa ngayon, napakaraming iba't ibang bagay, bahagi, atbp. ay gawa sa bakal. Natural, nangangailangan ito ng malaking halaga ng pinagmumulan ng materyal. Samakatuwid, ang mga halaman ay matagal nang gumagamit ng paraan ng tuluy-tuloy na paghahagis ng bakal, na nailalarawan ng pinakamahalagang katangian - mataas na produktibidad.

Mga mahahalagang kagamitan para sa trabaho

Sa ngayon, maraming mga installation para sa casting steel sa ganitong paraan ang kilala, at sila ay dinaglat bilang UNRS. Sa una, ang isang vertical-type na pag-install ay binuo at inilagay sa produksyon, na matatagpuan 20-30 metro sa ibaba ng antas ng workshop floor. Gayunpaman, kalaunan ang pagnanais na iwanan ang pagpapalalim ng sahig ay naging pangunahing makina para sa pagpapaunlad ng mga pag-install na ito. Ito ay humantong sa pagbuo at pagpapatupad ng tower-type na tuloy-tuloy na paghahagis ng mga halaman. Ang taas ng mga pag-install na ito ay 40 m. Gayunpaman, ang bersyon na ito ng makina ay hindi malawakang ginagamit sa dalawang kadahilanan. Una, bumuomedyo problemado at matrabaho ang naturang unit sa workshop. Pangalawa, mas maraming problema ang lumitaw sa operasyon nito.

Curved at radial installation

Sa paglipas ng panahon, ang tuluy-tuloy na paghahagis ng bakal ay inilipat upang gumana sa mga vertical bending machine. Ang pangunahing tampok ay ang baluktot ng ingot na lumalabas pagkatapos ng mga shaft sa pamamagitan ng 90 degrees. Pagkatapos nito, ang isang espesyal na mekanismo ng straightening ay ginamit sa pag-install upang ituwid ang ingot, at pagkatapos lamang ng yugtong ito ay naganap ang pagputol. Ang patuloy na paghahagis ng bakal sa naturang kagamitan ay hindi naging napakapopular sa ilang kadahilanan. Una, ang liko, siyempre, ay naging posible upang mabawasan ang taas, ngunit sa parehong oras ay mahigpit na limitado ang cross section ng ingot mismo. Kung mas kinakailangan upang makakuha ng isang seksyon ng materyal, mas malaki ang dapat na liko, na nangangahulugan na ang taas ay tumaas muli. Pangalawa, ang mga bending machine ay inilagay sa mga tindahan ng bakal na mas mahirap kaysa sa mga patayo.

Ngayon, ang mga pag-install para sa tuluy-tuloy na paghahagis ng radial steel ay lalong nagiging popular. Sa naturang yunit, ang ingot ay nabuo sa amag at iniiwan ito kasama ang parehong arko kung saan ito pumasok dito. Pagkatapos nito, ito ay ituwid ng isang pull-correct na mekanismo. At pagkatapos ay maaari mo nang simulan ang pagputol ng ingot sa mga blangko. Ang disenyong ito na sa pagsasagawa ay naging pinakamakatuwiran sa pag-aayos ng daloy ng mga kalakal sa tindahan ng bakal.

Saan nagsisimula ang pag-cast

Teknolohiya ng tuloy-tuloyAng paghahagis ng bakal ay medyo kumplikadong proseso. Gayunpaman, makatarungang sabihin na ang prinsipyo ay nananatiling pareho anuman ang ginamit na setup ng produksyon. Maaari mong isaalang-alang ang teknolohiya gamit ang halimbawa ng patayong UNRS.

Ang makina ay binibigyan ng isang sandok para sa pagbuhos ng bakal sa pamamagitan ng isang espesyal na kreyn. Pagkatapos nito, ang bakal ay dumadaloy sa tundish, na may takip. Para sa mga single strand machine magkakaroon ng isang stopper, para sa multi strand machine magkakaroon ng isang stopper bawat stream. Bilang karagdagan, ang tundish ay may espesyal na baffle upang hawakan ang slag. Mula sa tundish, ang bakal ay dadaloy sa amag, na dumadaan sa isang dosing glass o isang stopper. Mahalagang tandaan dito na bago ang unang paghahagis, ang binhi ay ipinakilala sa amag mula sa ibabang bahagi. Pinupuno nito ang alinman sa cross section ng buong amag, o ang hugis lamang ng workpiece. Ang tuktok na layer ng buto ay magiging ilalim ng amag. Bilang karagdagan, mayroon din itong hugis ng isang swallow tail para sa hinaharap na pag-hitch gamit ang isang ingot.

Karagdagang pag-cast

Susunod, sa proseso ng tuluy-tuloy na paghahagis ng bakal, kinakailangang maghintay hanggang ang antas ng mga hilaw na materyales ay tumaas sa itaas ng binhi sa taas na humigit-kumulang 300-400 mm. Kapag nangyari ito, magsisimula ang mekanismo, na nagpapatakbo sa aparatong paghila. Mayroon itong mga pull roll, sa ilalim ng impluwensya kung saan mahuhulog ang buto at hilahin ang nilikhang ingot kasama nito.

Ang tuluy-tuloy na casting machine ay may amag na karaniwang gawa sa tanso na may mga guwang na dingding. Siya ay nasa ilalim ng matindingsa pamamagitan ng pagkilos ng paglamig ng tubig, at ang panloob na seksyon nito ay tumutugma sa hugis ng ingot na makukuha. Dito nabuo ang ingot-blank crust. Sa mataas na bilis ng paghahagis, maaaring mapunit ang crust na ito at ang pagtagas ng metal ay maaaring mangyari. Upang maiwasan ito, ang amag ay nailalarawan sa pamamagitan ng mga reciprocating galaw.

Mga katangian ng pagpapatakbo ng amag

Ang tuluy-tuloy na casting machine ay may de-koryenteng motor na responsable sa paglikha ng reciprocating motion na ito. Ginagawa ito sa pamamagitan ng puwersa ng gearbox na may mekanismo ng cam-type swing. Una, ang amag ay gumagalaw sa parehong direksyon tulad ng workpiece, iyon ay, pababa, at pagkatapos makumpleto ang proseso, ito ay bumalik pabalik. Ang swing stroke ay mula 10 hanggang 40 mm. Ang amag ay isang mahalagang compartment sa tuluy-tuloy na paghahagis ng bakal sa anumang uri ng kagamitan, at samakatuwid ang mga dingding nito ay pinadulas ng paraffin o anumang iba pang pampadulas na angkop para sa mga katangian.

Nararapat tandaan na sa modernong kagamitan ang antas ng metal ay kinokontrol sa radiometrically sa pamamagitan ng paglalagay ng control signal sa ladle stopper. Sa mismong amag, maaaring gumawa ng neutral o nakakabawas na kapaligiran sa itaas ng antas ng metal upang maiwasan ang oksihenasyon ng produkto sa panahon ng produksyon.

Balat ng ingot

Nararapat tandaan na ang trabaho sa ilalim ng vacuum ay itinuturing din na isang magandang paraan ng paghahagis. Ang isang yunit ay maaaring isagawapagbuhos sa ilang mga hulma nang sabay-sabay. Kaya, ang bilang ng mga stream ng isang pag-install ay maaaring umabot ng hanggang walo.

Ang pagkilos ng heat sink ng malamig na buto ay ginagamit upang mabuo ang ilalim ng balat ng ingot. Ang ingot ay lalabas sa amag sa ilalim ng impluwensya ng binhi, na iginuhit sa pangalawang cooling zone (SCZ). Sa gitna ng billet, ang bakal ay magiging likido pa rin. Mahalagang tandaan dito na, ayon sa mga kinakailangan ng teknolohiya ng paghahagis ng bakal, ang kapal ng balat ay dapat na hindi bababa sa 25 mm sa oras ng paglabas mula sa amag. Upang matugunan ang mga kinakailangang ito, kinakailangang piliin ang tamang bilis ng daloy ng materyal.

Mga katangian ng proseso ng pag-install at pag-cast

Mga teknolohikal na katangian ay tinatayang ang mga sumusunod. Kung ang seksyon ng ingot ay 160x900 mm, kung gayon ang bilis nito ay dapat na mula 0.6 hanggang 0.9 m/min. Kung ang cross section ay 180x1000 mm, pagkatapos ay ang bilis ay nabawasan sa 0.55-0.85 m / min. Kinakailangan ang indicator ng pinakamataas na bilis para sa cross section ng isang square-type na ingot na 200x200 mm - 0.8-1.2 m/min.

Batay sa mga indicator sa itaas, maaari nating tapusin na ang average na bilis ng pag-cast ng isang strand gamit ang tuloy-tuloy na teknolohiya sa pag-cast ay 44.2 t/h. Kung lalampas ka sa pinakamainam na rate ng bilis, tataas ang gitnang porosity.

Dagdag pa, ito ay nagkakahalaga ng pagpuna na ang katatagan ng paghahagis at ang kalidad ng produkto mismo ay apektado ng temperatura ng metal. Empirically, ito ay natagpuan na sa isang temperatura ng higit sa 1560 degreesCelsius ang ibabaw ng ingot ay madalas na natatakpan ng mga bitak. Kung ang temperatura ay mas mababa kaysa sa ipinahiwatig, kung gayon ang salamin ay madalas na masikip. Kaya, natagpuan na ang pinakamainam na temperatura para sa paraan ng tuluy-tuloy na paghahagis ng bakal ay magiging 1540-1560 degrees Celsius. Para mapanatili ang indicator na ito, ang heating temperature ng furnace bago ilabas ay dapat nasa hanay na 1630-1650 degrees.

Secondary cooling zone

Sa seksyong ito, ang pinakamatindi at direktang paglamig ng ingot ay isinasagawa sa tulong ng tubig na nagmumula sa spray. Mayroong isang espesyal na sistema ng idle, hindi power rollers. Pinipigilan ng kanilang pag-ikot ang ingot mula sa pagyuko o pag-warping. Dahil sa matinding paglamig sa zone na ito, ang mga dingding ng ingot ay mabilis na magdaragdag sa kapal, at ang pagkikristal ay kumakalat nang malalim. Ang bilis ng pagguhit ng ingot at ang antas ng paglamig nito ay dapat piliin sa paraang sa oras na ang ingot ay pumasok sa mga pull roll ay ganap na itong solid.

Ano ang mga pakinabang ng tuluy-tuloy na pag-cast

Dahil ang pamamaraang ito ng paghahagis ng bakal ay pinalitan ang paraan ng pagbuhos sa mga hulma, ito ay nagkakahalaga ng paghahambing sa pamamaraang ito. Sa pangkalahatan, ito ay nagkakahalaga ng pag-highlight ng mga sumusunod na pakinabang: higit na produktibo, nabawasan ang mga gastos at nabawasan ang intensity ng paggawa ng proseso. Dahil sa patuloy na pagbuo ng ingot, ang shrinkage cavity ay inililipat sa buntot, sa kaibahan sa ingot molds, kung saan ang bawat ingot ay may sariling lukab. Dahil dito, ang porsyento ng ani ng angkop na metal ay tumataas nang malaki. Hinahayaan ka ng UNRS na makuhaisang workpiece na may iba't ibang hugis, mula sa isang maliit na parisukat na 40x40 mm hanggang sa isang parihaba na 250x1000 mm. Ang paggamit ng tuluy-tuloy na mga casting machine ay naging posible upang ganap na iwanan ang mga swaging mill. Ito ay makabuluhang nabawasan ang gastos ng proseso ng produksyon, at samakatuwid ang presyo sa merkado. Bilang karagdagan, ang proseso ng pagproseso ng metalurhiko ay pinasimple.

Flaws

Sa kabila ng posibilidad ng mataas na mekanisasyon at automation ng proseso, mataas na porsyento ng magagandang ingot at iba pang mga pakinabang na inilarawan sa itaas, ang pamamaraang ito ay mayroon ding ilang negatibong panig. Ang mga disadvantage ng tuluy-tuloy na paghahagis ng bakal ay ang mga sumusunod.

Una, walang posibilidad na makagawa ng mga ingot ng kumplikadong configuration. Pangalawa, ang hanay ng mga ingot at blangko ay medyo limitado. Medyo mahirap i-convert ang mga makina para magbuhos ng mga hilaw na materyales ng ibang brand, na maaaring tumaas ang panghuling halaga ng isang produkto ng ibang brand kung ito ay ginawa sa parehong planta. Ang ilang mga grado ng bakal, halimbawa, mga kumukulo, ay hindi maaaring gawin gamit ang paraang ito.

Ang huling disbentaha ng tuloy-tuloy na paraan ng paghahagis ng bakal ay lubhang makabuluhan. Ito ay isang posibleng pagkabigo ng kagamitan. Ang kabiguan ng UNRS ay hahantong sa malaking pagkalugi sa pagganap. Habang tumatagal ang pag-aayos, mas maraming pagkalugi ang lalago.

Inirerekumendang:

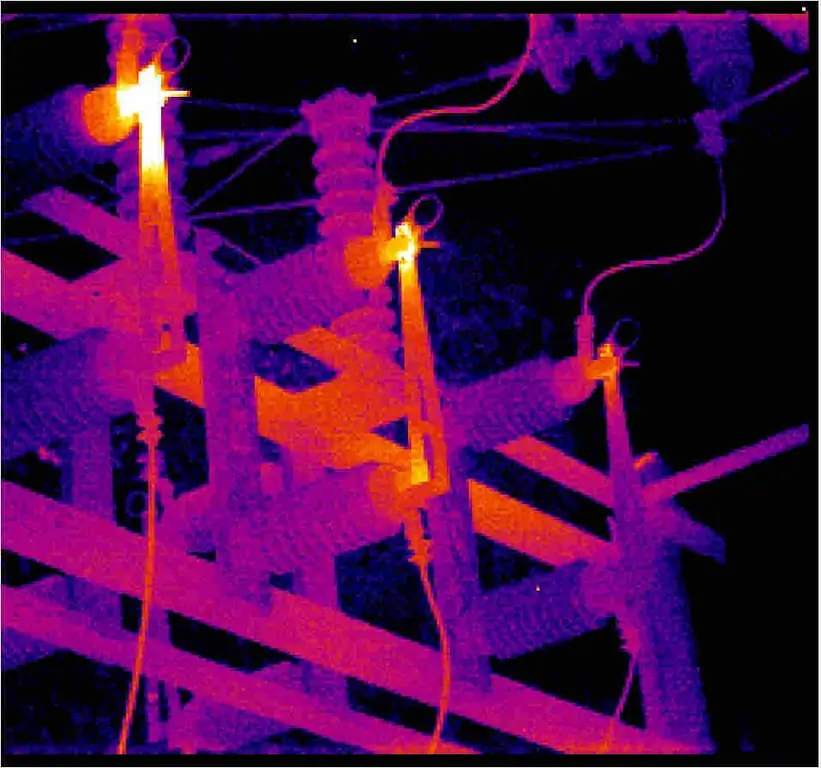

Thermal imaging control ng mga de-koryenteng kagamitan: konsepto, prinsipyo ng pagpapatakbo, mga uri at pag-uuri ng mga thermal imager, mga tampok ng aplikasyon at pag-verify

Thermal imaging control ng mga de-koryenteng kagamitan ay isang mabisang paraan para matukoy ang mga depekto sa power equipment na natukoy nang hindi pinasara ang electrical installation. Sa mga lugar ng mahinang pakikipag-ugnay, ang temperatura ay tumataas, na siyang batayan ng pamamaraan

Smoking shop: paghahanda ng mga kinakailangang dokumento, pagguhit ng plano sa negosyo, pagpili ng mga kinakailangang kagamitan, layunin at yugto ng pag-unlad

Ang artikulo ay tumatalakay sa isang negosyo bilang isang tindahan ng usok. Alamin kung paano magsimula ng negosyo at kung saan magsisimula. Tungkol sa kung paano pumili ng kagamitan at kung paano ito dapat. Tungkol sa kung ano ang kailangan mong bigyang-pansin kapag pumipili ng mga supplier, at tungkol sa proseso ng paggawa ng mga pinausukang produkto

Pag-aayos ng buhok sa bahay: paghahanda ng mga kinakailangang dokumento, pagguhit ng plano sa negosyo, pagpili ng mga kinakailangang kagamitan, layunin at yugto ng pag-unlad

Negosyo sa pag-aayos ng buhok para sa mga taong malikhain ay isang napaka-promising at kawili-wiling negosyo. Buweno, kung walang pera upang magbukas ng isang malaking salon, kung gayon sa una ay posible na simulan ang iyong proyekto mula sa unang yugto. Para dito, maaaring ayusin ang isang hairdressing salon sa bahay, na hindi nangangailangan ng malalaking pamumuhunan. Sulit ba ang pagsali sa ganitong negosyo, at anong mga hakbang ang kailangan mong gawin para mabuksan ito?

Diesel submarines: kasaysayan ng paglikha, mga proyekto ng bangka, prinsipyo ng pagpapatakbo, mga pakinabang, kawalan at mga yugto ng pag-unlad

Ang ideya ng paglikha ng isang submersible na gumagalaw sa ilalim ng tubig, aktwal na isang prototype ng isang submarino (mula rito ay tinutukoy bilang isang submarino), ay lumitaw bago pa ang kanilang aktwal na hitsura noong ika-18 siglo. Walang eksaktong paglalarawan ng mga sasakyan sa ilalim ng dagat sa maraming mga alamat, o sa Renaissance henyo na si Leonardo da Vinci

Mga katangian ng bakal 65x13: mga katangian, tigas. Mga review tungkol sa mga kutsilyo na gawa sa bakal 65x13

Sa modernong metalurhiya, napakaraming bakal ang ginagamit. Ang kanilang mga katangian, pati na rin ang iba't ibang mga katawagan, ay tunay na napakalawak