2026 May -akda: Howard Calhoun | [email protected]. Huling binago: 2025-01-24 13:26:41

Ang hot welding ay isa sa mga pinakakaraniwang proseso ng pagpupulong na ginagamit sa konstruksiyon at industriya. Ginagamit ito kapwa sa mga high-tech na operasyon para sa pagpupulong ng kagamitan, at sa pinakasimpleng tipikal na trabaho kapag kumokonekta sa mga istrukturang nagdadala ng pagkarga. Sa bawat kaso, ang sarili nitong welding technique ay ginagamit, na pinakamainam na angkop para sa mga parameter ng pagpapatakbo, mga kondisyon sa pagtatrabaho at mga kinakailangan para sa resulta.

Ano ang welding?

Sa klasikal na pananaw, ang welding ay ang teknolohiya ng pagbuo ng mga permanenteng joints sa pamamagitan ng paglikha ng interatomic structural bonds laban sa background ng thermal exposure. Sa madaling salita, sa ilalim ng mataas na temperatura, ang plastic deformation ng mga workpiece ay natiyak at ang kasunod na pagpapalitan ng mga particle sa pagitan nila, na humahantong sa pagbuo ng isang joint pagkatapos na lumamig ang mga materyales. Ang welding technique mismo ay nagbibigay lamang ng mga kinakailangang kondisyon para sa pagdadala ng mga metalkinakailangang estado. Sa normal na mga kondisyon ng temperatura, ang metal ay isang istraktura ng mga solidong kristal na particle, ngunit sa pag-abot sa isang tiyak na index ng pag-init, ang materyal ay lumambot. Kasabay nito, dapat itong bigyang-diin na ang epekto ng temperatura ay nagdudulot hindi lamang ng mga positibong epekto mula sa punto ng view ng mga posibilidad na tumataas. Ang oksihenasyon ng mga metal ay nangyayari din, ang pagbuo ng mga bitak sa hindi naaangkop na mga lugar dahil sa panloob na stress, ang pangkalahatang warping at pagpapapangit ay nangyayari. Posibleng ibukod at i-minimize ang mga naturang phenomena sa pamamagitan lamang ng tamang pagpili ng mga kagamitan at pag-aayos ng proseso ng welding.

Mga welds at joint

Upang maunawaan ang mga layunin ng metal plastic deformation, kinakailangan upang matukoy kung aling mga istrukturang gawain ang ginagawa ng welding operation. Sa karamihan ng mga kaso, kinakailangan upang makakuha ng koneksyon ng dalawang workpiece o istruktura na may mga bahagi. Magkaiba ang mga configuration ng koneksyon - angular, butt, tee, atbp. Mula sa punto ng view ng pagbuo ng mga gilid, ang seam welding technique ay nagpapahintulot sa pagbuo ng mga joints na walang bevels, na may mga flanges, pati na rin ang mga bevel sa iba't ibang mga hugis. Ang isa sa pinakamahirap na bevel ay itinuturing na X-shaped, kung saan ang dalawang tuwid o hubog na mga gilid ay pinagsama. Bagaman ang isa sa mga pangunahing kinakailangan para sa isang welded joint ay ang higpit, sa ilang mga kaso mayroong medyo malinaw na mga gawain para sa pagbuo ng mga butas sa joint. Halimbawa, kapag nagkokonekta ng mga elemento sa pamamagitan ng overlapping at walang gilid na tapyas, maaaring mabuo ang isang pahabang butas, na sa kalaunan ay gagamitin para sa iba pang mga gawaing pang-estruktura.

Mga uri ng proseso ng hinang

Ang mismong diskarte sa teknikal na organisasyon ng hinang ay maaaring magkaiba sa mga parameter ng kapaligiran sa pagtatrabaho at sa mekanika ng epekto sa target na materyal. Kabilang sa mga pinakasikat na teknolohiya ng welding ang mga sumusunod:

- Arc welding. Ang isang electric arc ay nabuo sa pagitan ng ibabaw ng istraktura o bahagi na welded, ang thermal effect na humahantong sa pagkatunaw ng materyal. Ang pamamaraang ito ay maaaring manu-mano, mekanisado o awtomatiko. Halimbawa, ang awtomatikong arc welding technique ay kinabibilangan ng pagpapakain sa electrode wire na may espesyal na kagamitan, na nagpapalaya sa mga kamay ng operator.

- Gas welding. Kung sa nakaraang kaso ang pinagmumulan ng init ay elektrikal na enerhiya, kung gayon ang gas welding ay gumagamit ng apoy na oxy-fuel na may temperatura na 3,200 ° C. Kasabay nito, hindi dapat malito ang pinagsamang pamamaraan sa paraang ito, kung saan ginagamit din ang mga gas mixture, ngunit hindi bilang pinagmumulan ng mataas na temperatura, ngunit upang ihiwalay ang weld pool.

- Electroslag welding. Ang epekto sa materyal ay ibinibigay ng electric current, at ang molten slag ay nagsisilbing conductor at energy modifier.

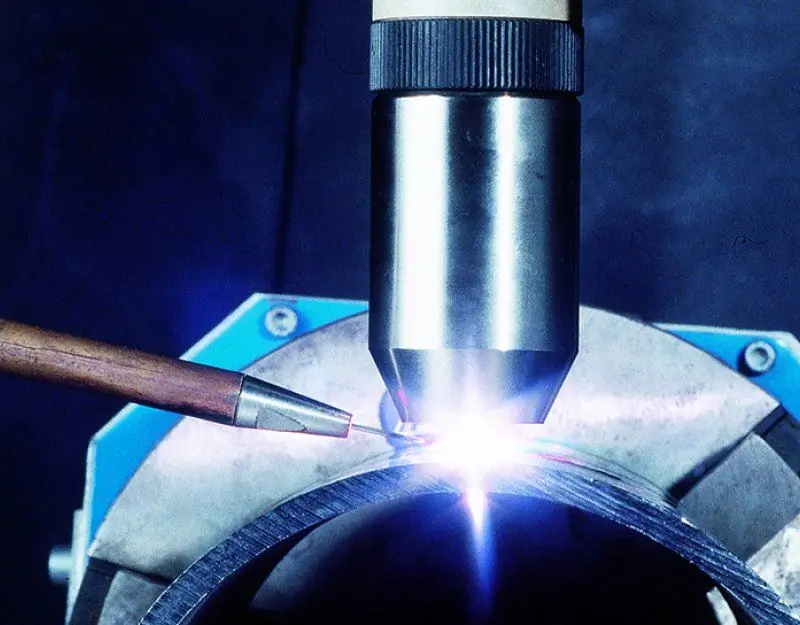

- Plasma welding. Isang paraan ng high-temperature welding na gumagamit ng plasma-arc jet na may thermal energy hanggang 10,000 °C.

- Laser welding. Ang pamamaraan ay batay sa paggamit ng photoelectronic energy. Ang pagkatunaw ng mga bahagi ay nangyayari sa ilalim ng mas mataas na impluwensya ng light beam na ibinubuga ng laser.

Mga welding machine

Upang magsagawa ng mga welding operation, ilang teknikal na paraan ang kadalasang ginagamit, kabilang ang inverter, rectifier at transformer. Sa bawat kaso, ang pangunahing gawain ng pangunahing welding apparatus ay upang magbigay ng direktang kasalukuyang. Ang mga de-kalidad na kagamitan ay nagbibigay sa lugar ng trabaho ng isang makinis at matatag na electric arc. Siyempre, nalalapat ito sa mga teknolohiya ng elektrikal na hinang. Ang pamamaraan ng welding sa gaseous media ay ipinatupad sa pamamagitan ng mga burner at gearbox na kumokontrol sa supply ng isang halo ng gas mula sa isang silindro. Gayundin sa kaso ng plasma welding, ang mga espesyal na plasma torches ay ginagamit na maaaring gumana sa mga workpiece hanggang sa 30 mm ang kapal. Bukod dito, dapat bigyang-diin na ang mga kagamitan sa gas at plasma ay pangunahing nakatuon hindi sa mga tradisyunal na gawain ng pagkonekta ng mga bahagi ng metal, ngunit sa pagputol ng materyal sa ilalim ng thermal influence.

Teknolohiya ng pananahi

Sa kabila ng malaking papel na ginagampanan ng kagamitan, marami sa gawaing welding ang nakasalalay sa mga kasanayan at kakayahan ng operator na kumokontrol sa buong proseso. Ang gawain ng gumagamit ng kagamitan ay upang kontrolin ang elektrod at ang supply ng mga consumable na naroroon sa weld pool kung saan nabuo ang tahi. Ang pangunahing kadahilanan ay ang posisyon ng operator at ang direksyon ng tahi. Inirerekomenda ng mga eksperto ang pagsasagawa ng trabaho, kung maaari, sa mas mababang posisyon, na tinitiyak na ang weld ay hinangin ng isang butil na may pagpapalawak. Ito ay kanais-nais na makamit ang malalim na pagtagos, na gagawing mas pare-pareho at matibay ang istraktura ng magkasanib na bahagi. Sa engineeringmanual welding, ang yugto ng paglilinis ng tahi mula sa slag at smudges ay lalong mahalaga. Kung ang gayong mga kapintasan ay hindi maalis sa panahon ng pangunahing bahagi ng trabaho, kung gayon ang isang pangalawang layer ng surfacing ay kailangang isagawa. Karaniwan ang pangunahing unang layer ay umaabot sa 3-4 mm ang kapal, at ang mga kasunod - hanggang 5 mm.

Mga tampok ng submerged arc at gas welding

Upang hindi na kailangang ayusin ang welding technique sa proseso ng trabaho, inirerekumenda na kalkulahin muna ang mga teknolohikal na nuances na maaaring mapabuti ang kalidad ng resulta. Ang submerged arc at gas welding ay nakikilala sa pamamagitan ng pagtutok nito sa proteksyon ng tahi mula sa negatibong impluwensya ng panlabas na kapaligiran at ang pagkatunaw. Halimbawa, kapag nagsasagawa ng gas welding technique na may supply ng argon mixtures, ang negatibong epekto ng oxygen, na nagpapalala sa kalidad ng weld structure, ay nabawasan. Tulad ng para sa flux, ang pagsasama nito sa unang lugar ay nagpapaliit sa splashing ng natunaw, at pangalawa, binabago nito ang komposisyon ng weld sa pamamagitan ng pagsasama ng mga espesyal na additives na isinaaktibo sa mataas na temperatura.

Parameter para sa pagsasaayos ng produksyon ng welding

Sa production mode ng pag-aayos ng welding work, maraming salik ng aktibidad sa paggawa ang sabay-sabay na isinasaalang-alang, kabilang ang mga sumusunod:

- Ang ratio ng pagiging kumplikado ng operasyon at ang pamantayan ng oras para sa pagpapatupad nito.

- Ang dami ng trabaho ay ang rate ng output na ginagawa ng isang empleyado o team sa loob ng 1 oras. Halimbawa, sa manual arc welding technique, maaaring isaalang-alang ang mga metro ng natapos na tahi o ang bilang ng mga naka-assemble na bahagi.

- Yunitserbisyo. Sa kasong ito, ang ibig naming sabihin ay isang lugar ng trabaho, isang kagamitan o isang site para sa welding, kung saan nakaayos din ang mga aktibidad ng isang empleyado o team.

Kaligtasan sa organisasyon at produksyon ng welding

Ang proseso ng welding ay nagsasangkot ng maraming panganib at panganib sa mga tuntunin ng mga banta sa kalusugan ng tao. Ang mga pamantayan sa kaligtasan ng welding ay nakatuon sa ilang mga panganib nang sabay-sabay:

- Welding radiation. Ang infra-red radiation na may maliwanag na glow ay negatibong nakakaapekto sa mga mata ng welder, samakatuwid, sa kanyang kagamitan, ang pagkakaroon ng mask na may espesyal na darkening glass at mga filter ay sapilitan.

- Thermomechanical effect. Lalo na kapag nagtatrabaho ayon sa pamamaraan ng arko, ang mga splashes ng matunaw ay mapanganib. Sa katunayan, ito ay isang likidong mainit na metal na maaaring magdulot ng matinding paso kapag nadikit sa balat. Upang maprotektahan laban sa mga spark at mainit na metal, ginagamit ang espesyal na thermal protective na damit.

- Peligro ng sunog. Ang mataas na temperatura at mga splashes ng mainit na materyal ay nagpapataas ng panganib sa sunog. Ito ay nagkakahalaga ng pag-iisip tungkol dito kahit na sa yugto ng pag-aayos ng proseso, pag-alis ng mga nasusunog na bagay mula sa lugar ng trabaho.

- Proteksyon sa paghinga. Ang mga nakakalason na gas at ang paglabas ng iba pang mga mapanganib na sangkap sa panahon ng thermal pagkasira ng istraktura ng metal ay isa ring salik sa mapanganib na epekto. Sa kasong ito, hindi sapat na gumamit ng mga maskara at respirator. Ang isang aktibong sistema ay isang kinakailangan para sa mahabang proseso ng trabahobentilasyon sa mga nakakulong na espasyo at regular na 5-10 minutong pahinga sa trabaho.

Mga error sa welding

Dahil sa pagiging kumplikado ng proseso ng welding, ang pagpapalagay ng mga error sa teknolohiya ay hindi isang bagay na kakaiba. Kabilang sa pinakakaraniwan sa mga ito ang sumusunod:

- Arc break. Hindi pa tapos ang electrical thermal action hanggang sa dulo ng nakaplanong tahi, na maaaring magresulta sa isang basag na depression sa gilid ng connecting line.

- Hindi magandang pinatibay na tahi na may pagnipis ng metal sa magkasanib na hangganan (cut). Isang karaniwang pangyayari sa mga high voltage welding techniques. Sa isip, hindi dapat lumampas sa 1mm ang lalim ng mga hiwa o kakailanganin ng karagdagang welding.

- Point na kawalan ng direktang koneksyon sa istraktura ng tahi sa pagitan ng mga workpiece. Sa madaling salita, ang natitirang kakulangan ng penetration, na nangyayari dahil sa hindi tumpak na direksyon ng electrode sa panahon ng pagbuo ng arc, nang hindi isinasaalang-alang ang lalim ng thermal effect.

Konklusyon

Sa lahat ng teknolohikal na pagiging kumplikado ng welding, ang mga pamamaraan ng kanilang pagpapatupad ay nagiging mas naa-access sa isang ordinaryong home master. Ito ay higit sa lahat dahil sa ang katunayan na ang mga diskarte sa hinang ay nagiging mas ergonomic at mas ligtas. Halimbawa, ginagawang posible ng mga modernong inverters na maginhawang kontrolin ang pangunahing mga parameter ng operating ng proseso, na isinasaalang-alang ang mga katangian ng metal at mga kondisyon sa kapaligiran. Kailangan lang ng user na maayos na ayusin ang work area at maayos na kontrolin ang electric arc kapag bumubuo ng seam.

Inirerekumendang:

Paano makipag-ayos nang tama: mga panuntunan at karaniwang pagkakamali

Paano magsagawa ng mga negosasyon sa negosyo? Kung ang pagpupulong ay hindi pormal, subukang gumamit ng bukas na postura at panatilihin ang pakikipag-ugnay sa mata sa iyong kausap. Ang pag-upo na naka-cross legs at arm crossed ay hindi sulit

Ang mga pangmatagalang pamumuhunan ay Ang konsepto, mga uri, katangian at posibleng panganib ng mga pangmatagalang pamumuhunan

Makinabang ba ang mag-invest ng pera sa mahabang panahon? Mayroon bang anumang mga panganib para sa mga mamumuhunan? Anong mga uri ng pangmatagalang pamumuhunan ang umiiral at kung paano pumili ng tamang mapagkukunan ng kita sa hinaharap? Anong mga hakbang ang dapat gawin ng isang mamumuhunan upang mamuhunan ng pera para sa pangmatagalang ligtas at kumikita?

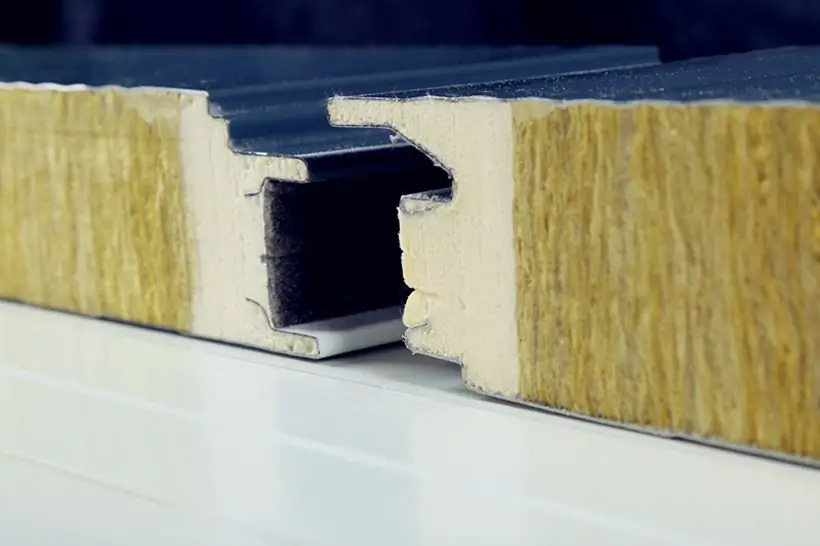

Thermal conductivity ng mga sandwich panel: konsepto, pangunahing katangian, sukat, kapal, thermal conductivity coefficient, mga panuntunan sa pag-install, mga kalamangan at kahina

Thermal conductivity ng mga sandwich panel ang magiging pinakamababa kung polyurethane foam ang pagbabasehan. Ang parameter na isinasaalang-alang dito ay nag-iiba mula 0.019 hanggang 0.25. Ang materyal ay malakas, siksik at magaan. Ito ay lumalaban sa kemikal at hindi sumisipsip ng kahalumigmigan. Ang mga rodent ay walang malasakit sa polyurethane foam, fungi at amag ay hindi nabubuo sa loob nito. Ang temperatura ng pagtatrabaho ay umabot sa +160 ˚С

Paano maging isang mahusay na tindero: ang konsepto ng mga pangunahing kaalaman sa trabaho, ang paunang yugto, pagkakaroon ng karanasan, mga panuntunan sa pagbebenta, kanais-nais n

Paano maging isang mahusay na salesperson? Kailangan mo ba ng talento, o maaari bang mabuo ng isang tao ang mga kinakailangang katangian sa kanyang sarili? Kahit sino ay maaaring maging isang mahusay na tagapamahala. Para lang sa ilang tao, magiging madali ang pagkuha ng kinakailangang kasanayan, habang ang iba ay kailangang gumawa ng maraming pagsisikap. Ngunit sa huli, pareho silang magbebenta nang maayos

Flux para sa welding: layunin, mga uri ng welding, komposisyon ng flux, mga tuntunin ng paggamit, mga kinakailangan ng GOST, mga kalamangan at kahinaan ng aplikasyon

Ang kalidad ng weld ay natutukoy hindi lamang sa kakayahan ng master na ayusin nang tama ang arko, kundi pati na rin ng espesyal na proteksyon ng lugar ng pagtatrabaho mula sa mga panlabas na impluwensya. Ang pangunahing kaaway sa paraan upang lumikha ng isang malakas at matibay na koneksyon sa metal ay ang natural na kapaligiran ng hangin. Ang weld ay nakahiwalay mula sa oxygen sa pamamagitan ng isang pagkilos ng bagay para sa hinang, ngunit ito ay hindi lamang ang gawain nito