2026 May -akda: Howard Calhoun | calhoun@techconfronts.com. Huling binago: 2025-01-24 13:26:30

Ang Metrology ay ang agham ng mga sukat, paraan at pamamaraan ng pagtiyak ng pagkakaisa ng mga ito, pati na rin ang mga paraan upang makamit ang kinakailangang katumpakan. Ang paksa nito ay ang pagpili ng dami ng impormasyon tungkol sa mga parameter ng mga bagay na may ibinigay na pagiging maaasahan at katumpakan. Ang balangkas ng regulasyon para sa metrology ay mga pamantayan. Sa artikulong ito, isasaalang-alang natin ang sistema ng mga pagpapaubaya at landings, na isang subsection ng agham na ito.

Ang konsepto ng pagpapalitan ng mga bahagi

Sa mga modernong pabrika, ang mga traktora, mga kotse, mga kagamitan sa makina at iba pang mga makina ay ginagawa hindi sa pamamagitan ng mga yunit o sampu, ngunit sa pamamagitan ng daan-daan at kahit libu-libo. Sa ganitong dami ng produksyon, napakahalaga na ang bawat manufactured na bahagi o pagpupulong ay akma sa lugar nito sa panahon ng pagpupulong nang walang karagdagang pagsasaayos ng locksmith. Pagkatapos ng lahat, ang mga naturang operasyon ay medyo matrabaho, mahal at tumatagal ng maraming oras, na hindi katanggap-tanggap sa mass production. Parehong mahalaga na ang mga bahagi na pumapasok sa pagpupulong ay nagbibigay-daan para sa kapalit.sa iba pang karaniwang layunin sa kanila, nang walang anumang pinsala sa paggana ng buong natapos na yunit. Ang ganitong pagpapalitan ng mga bahagi, pagtitipon at mekanismo ay tinatawag na pag-iisa. Ito ay isang napakahalagang punto sa mechanical engineering, pinapayagan ka nitong i-save hindi lamang ang gastos ng pagdidisenyo at pagmamanupaktura ng mga bahagi, kundi pati na rin ang oras ng produksyon, bilang karagdagan, pinapasimple nito ang pagkumpuni ng produkto bilang resulta ng operasyon nito. Ang pagpapalit-palit ay pag-aari ng mga bahagi at mekanismo upang mapalitan ang mga ito sa mga produkto nang walang paunang pagpili at gawin ang kanilang mga pangunahing tungkulin alinsunod sa mga detalye.

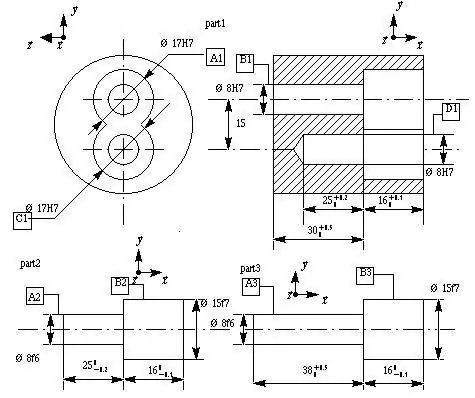

Mating Parts

Dalawang bahagi, naayos o gumagalaw na konektado sa isa't isa, ay tinatawag na mating. At ang halaga kung saan isinasagawa ang artikulasyong ito ay karaniwang tinatawag na laki ng isinangkot. Ang isang halimbawa ay ang diameter ng butas sa pulley at ang kaukulang diameter ng baras. Ang halaga kung saan hindi nangyayari ang koneksyon ay karaniwang tinatawag na libreng laki. Halimbawa, ang panlabas na diameter ng kalo. Upang matiyak ang pagpapalit, ang mga sukat ng isinangkot ng mga bahagi ay dapat palaging tumpak. Gayunpaman, ang naturang pagproseso ay napakakomplikado at kadalasang hindi praktikal. Samakatuwid, sa teknolohiya, ang isang paraan ay ginagamit upang makakuha ng mga mapagpapalit na bahagi kapag nagtatrabaho sa tinatawag na tinatayang katumpakan. Ito ay namamalagi sa katotohanan na para sa iba't ibang mga kondisyon ng operating, ang mga node at mga bahagi ay nagtatakda ng mga pinahihintulutang paglihis ng kanilang mga sukat, kung saan posible ang hindi nagkakamali na paggana ng mga bahaging ito sa yunit. Ang ganitong mga offset, na kinakalkula para sa iba't ibang mga kondisyon ng operating, ay binuo sa isang ibinigayisang tiyak na pamamaraan, ang pangalan nito ay "isang pinag-isang sistema ng mga pagpaparaya at paglapag".

Ang konsepto ng pagpaparaya. Mga katangian ng dami

Ang kinakalkula na data ng bahaging ibinigay sa drawing, kung saan binibilang ang mga deviations, ay karaniwang tinatawag na nominal na laki. Karaniwan ang halagang ito ay ipinahayag sa buong millimeters. Ang laki ng bahagi, na aktwal na nakuha sa panahon ng pagproseso, ay tinatawag na aktwal na sukat. Ang mga halaga kung saan nagbabago ang parameter na ito ay karaniwang tinatawag na limitasyon. Sa mga ito, ang maximum na parameter ay ang pinakamalaking limitasyon sa laki, at ang minimum na parameter ay ang pinakamaliit. Ang mga deviation ay ang pagkakaiba sa pagitan ng nominal at limit na halaga ng isang bahagi. Sa mga guhit, ang parameter na ito ay karaniwang ipinahiwatig sa numerical form sa isang nominal na laki (ang itaas na halaga ay ipinahiwatig sa itaas, at ang mas mababang halaga ay nasa ibaba).

Halimbawa ng pagpasok

Kung ipinapakita ng drawing ang value na 40+0, 15-0, 1, nangangahulugan ito na ang nominal na laki ng bahagi ay 40 mm, ang pinakamalaking limitasyon ay +0.15, ang pinakamaliit ay -0.1. Ang pagkakaiba sa pagitan ng nominal at maximum na halaga ng limitasyon ay tinatawag na itaas na paglihis, at sa pagitan ng pinakamababa - ang mas mababang isa. Mula dito, ang aktwal na mga halaga ay madaling matukoy. Mula sa halimbawang ito, sumusunod na ang pinakamalaking halaga ng limitasyon ay magiging katumbas ng 40+0, 15=40.15 mm, at ang pinakamaliit: 40-0, 1=39.9 mm. Ang pagkakaiba sa pagitan ng pinakamaliit at pinakamalaking sukat ng limitasyon ay tinatawag na tolerance. Kinakalkula bilang sumusunod: 40, 15-39, 9=0.25mm.

Mga gaps at sikip

Pag-isipan natinisang partikular na halimbawa kung saan ang mga pagpaparaya at akma ay susi. Ipagpalagay na kailangan natin ng isang bahagi na may butas na 40+0, 1 upang magkasya sa isang baras na may sukat na 40-0, 1 -0, 2. Ito ay makikita mula sa kondisyon na ang diameter para sa lahat ng mga pagpipilian ay magiging mas mababa kaysa sa butas, na nangangahulugan na sa ganoong koneksyon ang isang puwang ay kinakailangang mangyari. Ang nasabing landing ay karaniwang tinatawag na movable one, dahil ang baras ay malayang iikot sa butas. Kung ang laki ng bahagi ay 40+0, 2+0, 15, sa ilalim ng anumang kundisyon, mas malaki ito kaysa sa diameter ng butas. Sa kasong ito, dapat na pinindot ang shaft, at magkakaroon ng interference sa koneksyon.

Mga Konklusyon

Batay sa mga halimbawa sa itaas, maaaring gawin ang mga sumusunod na konklusyon:

- Ang Gap ay ang pagkakaiba sa pagitan ng mga aktwal na sukat ng shaft at ng butas, kapag ang huli ay mas malaki kaysa sa una. Sa koneksyon na ito, ang mga bahagi ay may libreng pag-ikot.

- Preload ay karaniwang tinatawag na pagkakaiba sa pagitan ng mga aktwal na sukat ng butas at ng baras, kapag ang huli ay mas malaki kaysa sa una. Sa koneksyon na ito, pinindot ang mga bahagi.

Mga klase sa angkop at katumpakan

Ang mga landing ay karaniwang nahahati sa fixed (hot, press, easy-press, deaf, tight, siksik, tense) at mobile (sliding, running, movement, easy-running, wide-running). Sa mechanical engineering at instrumentation, may ilang partikular na panuntunan na kumokontrol sa mga pagpapaubaya at landings. Nagbibigay ang GOST para sa ilang mga klase ng katumpakan sa paggawa ng mga pagtitipon gamit ang mga tinukoy na dimensional deviations. Mula sa pagsasanayIto ay kilala na ang mga detalye ng kalsada at mga makinang pang-agrikultura na walang pinsala sa kanilang paggana ay maaaring gawin nang hindi gaanong katumpakan kaysa para sa mga makinang panlalik, mga instrumento sa pagsukat, at mga sasakyan. Kaugnay nito, ang mga pagpapaubaya at akma sa mechanical engineering ay may sampung iba't ibang klase ng katumpakan. Ang pinakatumpak sa kanila ay ang unang lima: 1, 2, 2a, 3, 3a; ang susunod na dalawa ay tumutukoy sa katamtamang katumpakan: 4 at 5; at ang huling tatlo hanggang magaspang: 7, 8 at 9.

Upang malaman kung saang klase ng katumpakan dapat gawin ang bahagi, sa pagguhit, sa tabi ng titik na nagsasaad ng akma, maglagay ng numerong nagsasaad ng parameter na ito. Halimbawa, ang pagmamarka ng C4 ay nangangahulugan na ang uri ay dumudulas, klase 4; X3 - uri ng pagpapatakbo, ika-3 klase. Para sa lahat ng mga landing ng pangalawang klase, ang isang digital na pagtatalaga ay hindi inilalagay, dahil ito ang pinakakaraniwan. Makakakuha ka ng detalyadong impormasyon tungkol sa parameter na ito mula sa dalawang-volume na reference na aklat na "Tolerances and Fits" (Myagkov V. D., 1982 edition).

Sistema ng baras at butas

Ang tolerance at fit ay karaniwang itinuturing bilang dalawang sistema: mga butas at shaft. Ang una sa kanila ay nailalarawan sa pamamagitan ng katotohanan na sa loob nito ang lahat ng mga uri na may parehong antas ng katumpakan at klase ay tumutukoy sa parehong nominal na diameter. Ang mga butas ay may pare-parehong halaga ng mga paglihis ng limitasyon. Nakukuha ang iba't ibang landing sa naturang sistema bilang resulta ng pagbabago ng maximum deviation ng shaft.

Ang pangalawa sa mga ito ay nailalarawan sa katotohanan na ang lahat ng uri na may parehong antas ng katumpakan at klase ay tumutukoy sa parehong nominal na diameter. Ang baras ay may pare-parehong mga halaga ng limitasyonmga paglihis. Ang iba't ibang mga landing ay isinasagawa bilang isang resulta ng pagbabago ng mga halaga ng maximum na mga paglihis ng mga butas. Sa mga guhit ng sistema ng butas, kaugalian na italaga ang titik A, at ang baras - ang titik B. Malapit sa titik, inilalagay ang tanda ng klase ng katumpakan.

Mga halimbawa ng mga simbolo

Kung ang "30A3" ay nakasaad sa drawing, nangangahulugan ito na ang bahaging pinag-uusapan ay dapat na makina na may butas na sistema ng ikatlong klase ng katumpakan, kung ang "30A" ay ipinahiwatig, nangangahulugan ito ng paggamit ng parehong sistema, ngunit ang pangalawang klase. Kung ang pagpapaubaya at akma ay ginawa ayon sa prinsipyo ng baras, kung gayon ang kinakailangang uri ay ipinahiwatig sa nominal na laki. Halimbawa, ang isang bahagi na may pagtatalagang "30B3" ay tumutugma sa pagproseso ng shaft system ng ikatlong klase ng katumpakan.

Sa kanyang aklat, ipinaliwanag ni M. A. Paley (“Tolerances and Fits”) na sa mechanical engineering ang prinsipyo ng butas ay mas madalas na ginagamit kaysa sa shaft. Ito ay dahil sa ang katunayan na ito ay nangangailangan ng mas kaunting kagamitan at kasangkapan. Halimbawa, upang maproseso ang isang butas ng isang ibinigay na nominal na diameter ayon sa sistemang ito, isang reamer lamang ang kailangan para sa lahat ng mga landing ng klase na ito, at isang limitasyong plug ang kailangan upang baguhin ang diameter. Gamit ang shaft system, kailangan ng hiwalay na reamer at hiwalay na plug para matiyak na magkasya ang bawat isa sa loob ng parehong klase.

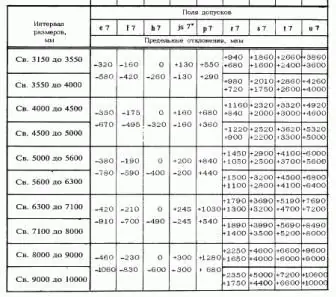

Mga pagpapaubaya at akma: deviation table

Upang matukoy at pumili ng mga klase ng katumpakan, kaugalian na gumamit ng espesyal na reference na literatura. Kaya, ang mga pagpapaubaya at akma (isang talahanayan na may isang halimbawa ay ibinigay sa artikulong ito) ay, bilang isang panuntunan, napakaliit na mga halaga. Para saupang hindi magsulat ng mga dagdag na zero, sa panitikan ang mga ito ay itinalaga sa microns (sa-libo ng isang milimetro). Ang isang micron ay tumutugma sa 0.001 mm. Karaniwan, ang mga nominal na diameter ay ipinahiwatig sa unang haligi ng naturang talahanayan, at ang mga paglihis ng butas ay ipinahiwatig sa pangalawa. Ang natitirang mga graph ay nagbibigay ng iba't ibang laki ng mga landing kasama ng kanilang mga katumbas na paglihis. Ang plus sign sa tabi ng naturang value ay nagpapahiwatig na dapat itong idagdag sa nominal na laki, ang minus sign ay nagpapahiwatig na dapat itong ibawas.

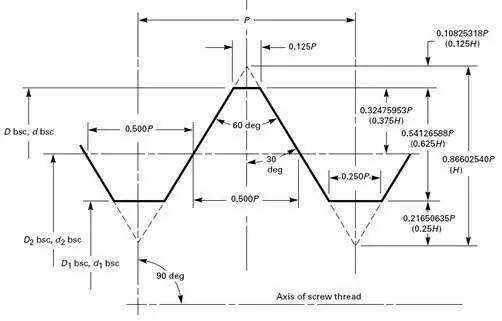

Mga Thread

Ang pagpapaubaya at pagkakatugma ng mga sinulid na koneksyon ay dapat isaalang-alang ang katotohanan na ang mga thread ay pinagsama lamang sa mga gilid ng profile, tanging ang mga vapor-tight na uri ang maaaring maging eksepsiyon. Samakatuwid, ang pangunahing parameter na tumutukoy sa likas na katangian ng mga deviations ay ang average na diameter. Ang pagpapaubaya at akma para sa panlabas at panloob na mga diameter ay itinakda upang ganap na maalis ang posibilidad ng pagkurot sa mga labangan at tuktok ng sinulid. Ang mga pagkakamali ng pagbabawas ng panlabas na sukat at pagtaas ng panloob na sukat ay hindi makakaapekto sa proseso ng make-up. Gayunpaman, ang mga paglihis sa thread pitch at anggulo ng profile ay magiging sanhi ng pag-jam ng fastener.

Gap thread tolerances

Tlerance at clearance fit ang pinakakaraniwan. Sa ganitong mga koneksyon, ang nominal na halaga ng average na diameter ay katumbas ng pinakamalaking average na halaga ng thread ng nut. Karaniwang binibilang ang mga paglihis mula sa linya ng profile na patayo sa axis ng thread. Ito ay tinutukoy ng GOST 16093-81. Ang mga tolerance para sa diameter ng thread ng mga nuts at bolts ay itinalaga depende sa tinukoy na antas ng katumpakan (ipinahiwatig ng isang numero). Tinanggapang susunod na serye ng mga halaga para sa parameter na ito: q1=4, 6, 8; d2=4, 6, 7, 8; D1=4, 6, 7, 8; D2=4, 5, 6, 7. Ang mga pagpapaubaya ay hindi itinakda para sa kanila. Ang paglalagay ng mga patlang ng diameter ng thread na nauugnay sa nominal na halaga ng profile ay nakakatulong upang matukoy ang mga pangunahing paglihis: ang mga nasa itaas para sa mga panlabas na halaga ng mga bolts at ang mga mas mababa para sa mga panloob na halaga ng mga mani. Direktang nakadepende ang mga parameter na ito sa katumpakan at hakbang ng koneksyon.

Mga pagpapaubaya, akma at teknikal na sukat

Para sa paggawa at pagproseso ng mga bahagi at mekanismo na may mga tinukoy na parameter, ang turner ay kailangang gumamit ng iba't ibang mga tool sa pagsukat. Karaniwan, para sa mga magaspang na sukat at pagsuri sa mga sukat ng mga produkto, ginagamit ang mga ruler, calipers at inside gauge. Para sa mas tumpak na mga sukat - caliper, micrometer, gauge, atbp. Alam ng lahat kung ano ang ruler, kaya hindi na natin ito pag-uusapan.

Ang caliper ay isang simpleng tool para sa pagsukat ng mga panlabas na sukat ng mga workpiece. Binubuo ito ng isang pares ng swivel curved legs na naayos sa parehong axis. Mayroon ding uri ng spring ng caliper, ito ay nakatakda sa kinakailangang laki na may turnilyo at nut. Ang ganitong tool ay medyo mas maginhawa kaysa sa isang simple, dahil pinapanatili nito ang tinukoy na halaga.

Ang caliper ay idinisenyo upang kumuha ng mga panloob na sukat. Mayroong regular at uri ng tagsibol. Ang aparato ng tool na ito ay katulad ng isang caliper. Ang katumpakan ng instrumento ay 0.25mm.

Ang caliper ay isang mas tumpak na device. Maaari nilang sukatin ang parehong panlabas at panloob na mga ibabaw.naprosesong bahagi. Ang turner, kapag nagtatrabaho sa isang lathe, ay gumagamit ng caliper upang sukatin ang lalim ng isang uka o ungos. Ang tool sa pagsukat na ito ay binubuo ng isang baras na may mga graduation at mga panga at isang frame na may pangalawang pares ng mga panga. Sa tulong ng isang tornilyo, ang frame ay naayos sa baras sa kinakailangang posisyon. Ang katumpakan ng pagsukat ay 0.02mm.

Depth gauge - idinisenyo ang device na ito para sukatin ang lalim ng mga grooves at undercuts. Bilang karagdagan, pinapayagan ka ng tool na matukoy ang tamang posisyon ng mga ledge kasama ang haba ng baras. Ang device ng device na ito ay katulad ng isang caliper.

Ang mga micrometer ay ginagamit upang tumpak na matukoy ang diameter, kapal at haba ng workpiece. Nagbibigay sila ng mga pagbabasa na may katumpakan na 0.01 mm. Ang sinusukat na bagay ay matatagpuan sa pagitan ng micrometer screw at ng nakapirming takong, ang pagsasaayos ay isinasagawa sa pamamagitan ng pag-ikot ng drum.

Ang mga panloob na gauge ay ginagamit para sa tumpak na mga sukat ng mga panloob na ibabaw. May mga fixed at sliding device. Ang mga tool na ito ay mga tungkod na may mga dulo ng pagsukat ng bola. Ang distansya sa pagitan ng mga ito ay tumutugma sa diameter ng butas na tinutukoy. Ang mga limitasyon sa pagsukat para sa inside gauge ay 54-63 mm, na may karagdagang ulo, ang mga diameter na hanggang 1500 mm ay maaaring matukoy.

Inirerekumendang:

Mga teknolohikal na proseso sa mechanical engineering. Mga awtomatikong sistema ng kontrol sa proseso

Teknolohikal na proseso ang batayan ng anumang operasyon ng produksyon. Kabilang dito ang isang hanay ng mga pamamaraan na isinagawa sa isang tiyak na pagkakasunud-sunod, ang aksyon na kung saan ay naglalayong baguhin ang hugis, sukat at mga katangian ng ginawang produkto. Ang mga pangunahing halimbawa ng mga teknolohikal na proseso ay mekanikal, thermal, compression processing, pati na rin ang pagpupulong, packaging, pressure treatment at marami pa

Volsky Mechanical Plant: kasaysayan at mga contact

May isang lungsod ng Volsk sa rehiyon ng Saratov. Narito ang pinakamalaking mekanikal na planta na nag-specialize sa pagkumpuni at paggawa ng mga sasakyang panglaban ng ATGM, na kumakatawan sa mga anti-tank missile system. Isasaalang-alang ng artikulong ito ang kasaysayan ng paglikha ng Volsk Mechanical Plant, ang mga aktibidad at mga contact ng enterprise

Mechanical na pagproseso ng mga bahaging metal

Ang produksyon ng isang bahagi ay isang labor-intensive na proseso na kinabibilangan ng malaking bilang ng iba't ibang uri ng pagproseso. Bilang isang patakaran, nagsisimula ito sa paghahanda ng teknolohiya ng ruta at ang pagpapatupad ng isang pagguhit. Ang dokumentasyong ito ay naglalaman ng lahat ng kinakailangang data para sa paggawa ng bahagi. Ang machining ay isang medyo mahalagang yugto, na kinabibilangan ng isang malaking bilang ng iba't ibang mga operasyon. Isaalang-alang natin ang mga ito nang mas detalyado

Mga uri ng mga thread na ginagamit sa mechanical engineering

Ang thread ay isang ornate spiral na may pare-parehong pitch na inilapat sa isang conical o cylindrical na ibabaw. Ito ang pangunahing elemento para sa pagkonekta ng dalawang uri ng mga fastener. Sa ngayon, para sa pangkalahatang mga application sa paggawa ng makina, ang pangunahing panlabas at panloob na mga thread ay sukatan

Teknolohiya ng mechanical engineering: impormasyon tungkol sa espesyalidad

Ang teknolohiya ng engineering ay isang espesyalidad na nananatiling in demand: bawat taon, hindi bababa sa 4 na tao ang nag-a-apply para sa isang lugar na may badyet