2026 May -akda: Howard Calhoun | [email protected]. Huling binago: 2025-06-01 07:15:31

Ang cast iron ay isang matigas, corrosion-resistant, ngunit malutong na iron-carbon alloy na may carbon content C mula 2.14 hanggang 6.67%. Sa kabila ng pagkakaroon ng mga pagkukulang sa katangian, mayroon itong iba't ibang uri, katangian, aplikasyon. Ang ductile iron ay malawakang ginagamit.

Kasaysayan

Ang materyal na ito ay kilala mula noong ika-4 na siglo BC. e. Ang mga ugat ng Tsino nito ay nasa ika-6 na siglo. BC e. Sa Europa, ang unang pagbanggit ng pang-industriya na produksyon ng haluang metal ay nagsimula noong ika-14, at sa Russia - hanggang ika-16 na siglo. Ngunit ang teknolohiya para sa paggawa ng ductile iron ay patented sa Russia noong ika-19 na siglo. Kalaunan ay binuo ni A. D. Annosov.

Dahil ang mga gray na cast iron ay limitado sa paggamit dahil sa mababang mekanikal na katangian, at ang mga bakal ay mahal at may mababang tigas at tibay, ang tanong ay lumitaw sa paglikha ng isang maaasahan, matibay, matigas na metal, kasabay ng pagkakaroon ng pagtaas ng lakas at isang tiyak na kaplastikan.

Hindi posible ang pagpapanday ng cast iron, ngunit dahil sa mga katangian nitong ductile, ginagamit nito ang sarili sa ilang uri ng pressure treatment (halimbawa, stamping).

Production

Ang pangunahing paraan -pagtunaw sa mga blast furnace.

Feedstock para sa pagpoproseso ng blast furnace:

- Batch - iron ore na naglalaman ng metal sa anyo ng mga ferum oxide.

- Gasolina - coke at natural gas.

- Oxygen - itinurok sa pamamagitan ng mga espesyal na sibat.

- Ang mga flux ay mga kemikal na pormasyon batay sa manganese at (o) silicon.

Mga yugto ng blast-furnace:

- Pagbawi ng purong bakal sa pamamagitan ng mga kemikal na reaksyon ng iron ore na may oxygen na ibinibigay sa pamamagitan ng mga sibat.

- Pagsunog ng coke at pagbuo ng mga carbon oxide.

- Carburization ng purong bakal sa mga reaksyon sa CO at CO2.

- Saturation ng Fe3C na may manganese at silicon, depende sa mga kinakailangang katangian ng output.

- Draining tapos metal sa molds sa pamamagitan ng cast-iron tapholes; paglabas ng slag sa pamamagitan ng slag tapholes.

Sa pagtatapos ng working cycle, ang mga blast furnace ay tumatanggap ng mga pig iron, slag at blast-furnace gas.

Blast Furnace Metal Products

Depende sa cooling rate, microstructure, saturation na may carbon at additives, posibleng makakuha ng ilang uri ng cast iron:

- Binili (puti): bonded carbon, pangunahing cementite. Ginagamit ang mga ito bilang hilaw na materyales para sa pagtunaw ng iba pang mga haluang metal na bakal-carbon, pagproseso. Hanggang 80% ng lahat ng blast furnace alloy na ginawa.

- Foundry (gray): carbon sa anyo ng ganap o bahagyang libreng graphite, katulad ng mga plate nito. Ginagamit para sa paggawa ng mga bahagi ng katawan na mababa ang pananagutan. Hanggang 19% ng mga ginawang blast-furnace casting.

- Espesyal: mayaman sa ferroalloys. 1-2% ng itinuturing na uri ng produksyon.

Nakukuha ang ductile iron sa pamamagitan ng heat treatment ng pig iron.

Teorya ng mga istrukturang bakal-carbon

Ang carbon na may ferum ay maaaring bumuo ng ilang iba't ibang uri ng alloy ayon sa uri ng crystal lattice, na ipinapakita sa microstructure na opsyon.

- Pagpasok ng solidong solusyon sa α-iron - ferrite.

- Pagpasok ng solidong solusyon sa γ-iron - austenite.

- Chemical formation Fe3C (bound state) - cementite. Ang pangunahin ay nabuo sa pamamagitan ng mabilis na paglamig mula sa isang likidong natutunaw. Pangalawa - mas mabagal na pagbaba ng temperatura, mula sa austenite. Tertiary - unti-unting paglamig, mula sa ferrite.

- Mechanical na pinaghalong butil ng ferrite at cementite - perlite.

- Mechanical na pinaghalong butil ng perlite o austenite at cementite - ledeburite.

Ang mga cast iron ay may espesyal na microstructure. Ang graphite ay maaaring nasa isang nakatali na anyo at bumubuo sa mga istruktura sa itaas, o maaari itong nasa isang libreng estado sa anyo ng iba't ibang mga inklusyon. Ang mga pag-aari ay apektado ng parehong mga pangunahing butil at mga pormasyon na ito. Ang mga graphite fraction sa metal ay mga plate, flakes o bola.

Ang lamellar na hugis ay katangian ng kulay abong iron-carbon alloys. Ginagawa silang marupok at hindi mapagkakatiwalaan.

Ang mga mala-flake na inklusyon ay may malleable na cast iron, na may positibong epekto sa kanilang mekanikal na pagganap.

Ang spherical na istraktura ng graphite ay higit panagpapabuti sa kalidad ng metal, na nakakaapekto sa pagtaas ng katigasan, pagiging maaasahan, pagkakalantad sa mga makabuluhang pagkarga. Ang mataas na lakas ng cast iron ay may mga katangiang ito. Tinutukoy ng malleable na cast iron ang mga katangian nito sa pamamagitan ng ferritic o pearlitic base na may mga flaky graphite inclusions.

Paggawa ng ferritic ductile iron

Ito ay ginawa mula sa isang puting baboy na hypoeutectoid na low-carbon na haluang metal sa pamamagitan ng pagsusubo ng mga ingot na may nilalamang carbon na 2.4-2.8% at ang pagkakaroon ng mga additives na naaayon sa kanila (Mn, Si, S, P). Ang kapal ng mga dingding ng mga annealed na bahagi ay dapat na hindi hihigit sa 5 cm. Para sa mga casting na may malaking kapal, ang grapayt ay may anyo ng mga plato at ang mga ninanais na katangian ay hindi nakakamit.

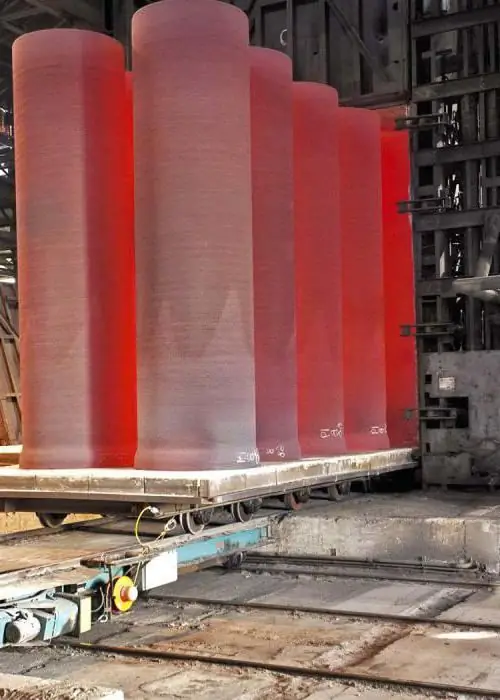

Upang makakuha ng ductile iron na may ferritic base, inilalagay ang metal sa mga espesyal na kahon at binudburan ng buhangin. Ang mahigpit na saradong mga lalagyan ay inilalagay sa mga heating furnaces. Isagawa ang sumusunod na pagkakasunud-sunod ng mga aksyon sa panahon ng pagsusubo:

- Ang mga istruktura ay pinainit sa mga hurno sa temperaturang 1,000 ˚C at iniiwan upang tumayo sa patuloy na init sa loob ng 10 hanggang 24 na oras. Bilang resulta, ang pangunahing cementite at ledeburite ay naghiwa-hiwalay.

- Ang metal ay pinalamig sa 720 ˚С kasama ng furnace.

- Sa temperatura na 720 ˚С sila ay pinananatili sa mahabang panahon: mula 15 hanggang 30 oras. Tinitiyak ng temperaturang ito ang pagkabulok ng pangalawang cementite.

- Sa huling yugto, pinalamig muli ang mga ito kasama ng gumaganang kalan sa 500 ˚С, at pagkatapos ay inalis sa hangin.

Ang ganitong technological annealing ay tinatawag na graphitizing.

Pagkatapos ng gawain, ang microstructure ng materyal ayferrite na may patumpik-tumpik na butil ng grapayt. Ang ganitong uri ay tinatawag na "black-hearted" dahil itim ang break.

Paggawa ng pearlitic ductile iron

Ito ay isang uri ng iron-carbon alloy, na nagmula rin sa hypoeutectoid white, ngunit ang nilalaman ng carbon dito ay tumaas: 3-3.6%. Upang makakuha ng mga castings na may base ng pearlite, inilalagay ang mga ito sa mga kahon at binuburan ng dinurog na pulbos na iron ore o scale. Ang mismong pamamaraan ng pagsusubo ay pinasimple.

- Ang temperatura ng metal ay tumataas sa 1,000 ˚C, na hinahawakan ng 60-100 oras.

- Mga disenyong cool na may oven.

Dahil sa languor sa ilalim ng impluwensya ng init, ang diffusion ay nangyayari sa metal na kapaligiran: ang grapayt na inilabas sa cementite decay ay bahagyang umaalis sa ibabaw na layer ng mga annealed na bahagi, na naninirahan sa ibabaw ng ore o scale. Makakakuha ng mas malambot, mas ductile at ductile upper layer ng "white-hearted" ductile iron na may matigas na gitna.

Ang nasabing pagsusubo ay tinatawag na hindi kumpleto. Tinitiyak nito ang pagkawatak-watak ng cementite at ledeburite sa lamellar perlite na may kaukulang grapayt. Kung kailangan ng butil-butil na pearlitic ductile iron na may mas mataas na lakas ng epekto at ductility, inilalapat ang karagdagang pag-init ng materyal hanggang sa 720 ˚С. Nagreresulta ito sa pagbuo ng mga butil ng perlite na may mga flaky graphite inclusion.

Mga Katangian, Mga Marka at Application ng Ferritic Ductile Iron

Matagal na "nanghihina" ng metal sa furnace ay nagreresulta sa kumpletong pagkabulok ng cementite at ledeburite sa ferrite. Salamat kayteknolohikal na mga trick, isang haluang metal na may mataas na nilalaman ng carbon ay nakuha - isang ferritic na istraktura na katangian ng mababang-carbon na bakal. Gayunpaman, ang carbon mismo ay hindi nawawala kahit saan - pumasa ito mula sa isang estado na nakatali sa bakal patungo sa isang libreng estado. Binabago ng epekto ng temperatura ang hugis ng mga graphite inclusion sa patumpik-tumpik.

Ang ferritic na istraktura ay nagdudulot ng pagbaba sa tigas, pagtaas ng mga halaga ng lakas, ang pagkakaroon ng mga katangian tulad ng lakas ng impact at ductility.

Pagmarka ng mga ductile iron ng ferritic class: KCh30-6, KCh33-8, KCh35-10, KCh37-12, kung saan:

KCh - pagtatalaga ng iba't-ibang - malleable;

30, 33, 35, 37: σv, 300, 330, 350, 370 N/mm2 - maximum load na makayanan nito nang hindi bumabagsak;

6, 8, 10, 12 - relative elongation, δ, % - ductility index (mas mataas ang value, mas mapoproseso ang metal sa pamamagitan ng pressure).

Hardness - mga 100-160 HB.

Ang materyal na ito, sa mga tuntunin ng pagganap nito, ay sumasakop sa gitnang posisyon sa pagitan ng gaya ng bakal at kulay abong iron-carbon alloy. Ang ductile cast iron na may ferritic base ay mas mababa sa pearlitic sa mga tuntunin ng wear resistance, corrosion at fatigue strength, ngunit mas mataas sa mga tuntunin ng mechanical endurance, ductility, at casting na mga katangian. Dahil sa mababang presyo nito, malawak itong ginagamit sa industriya para sa paggawa ng mga bahaging gumagana sa ilalim ng mababa at katamtamang karga: mga gear, crankcase, rear axle, plumbing.

Mga Katangian, Marka at Application ng Pearlitic Ductile Iron

Dahil sa hindi kumpletong pagsusubo, ang pangunahin, pangalawang cementites at ledeburite ay may oras upang ganap na matunaw sa austenite, na sa temperatura na 720 ˚С ay nagiging pearlite. Ang huli ay isang mekanikal na pinaghalong butil ng ferrite at tertiary cementite. Sa totoo lang, ang bahagi ng carbon ay nananatili sa isang nakagapos na anyo, tinutukoy ang istraktura, at ang bahagi ay "pinakawalan" sa patumpik-tumpik na grapayt. Sa kasong ito, ang perlite ay maaaring lamellar o butil-butil. Kaya nabuo ang pearlitic ductile iron. Ang mga katangian nito ay dahil sa puspos, mas matigas at hindi gaanong nababaluktot na istraktura.

Ang mga ito, kung ihahambing sa ferritic, ay may mas mataas na anti-corrosion, wear-resistant properties, ang kanilang lakas ay mas mataas, ngunit mas mababa ang casting na katangian at ductility. Ang pliability sa mechanical stress ay nadaragdagan nang mababaw, habang pinapanatili ang tigas at lagkit ng core ng produkto.

Pagmarka ng malleable cast iron pearlitic class: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

Ang unang digit ay ang pagtatalaga ng lakas: 450, 500, 560, 600, 650, 700 at 800 N/mm2 ayon sa pagkakabanggit.

Pangalawa - ang pagtatalaga ng plasticity: elongation δ,% - 7, 5, 4, 3, 3, 2 at 1, 5.

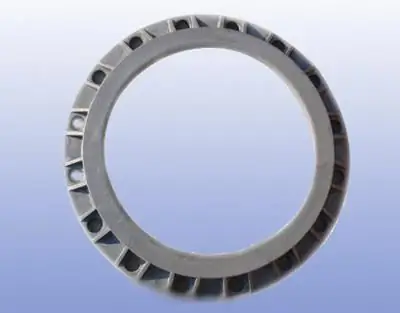

Perlitic malleable cast iron ay ginamit sa mechanical engineering at instrumentation para sa mga istrukturang gumagana sa ilalim ng mabibigat na karga - parehong static at dynamic: camshafts, crankshafts, clutch parts, piston, connecting rods.

Heat treatment

Ang materyal na nakuha bilang resulta ng heat treatment, katulad ng annealing, ay maaaring mulingmapasailalim sa mga impluwensya ng temperatura. Ang kanilang pangunahing layunin ay upang higit pang pataasin ang lakas, wear resistance, paglaban sa kaagnasan at pagtanda.

- Ang hardening ay ginagamit para sa mga istrukturang nangangailangan ng mataas na tigas at tigas; na ginawa sa pamamagitan ng pag-init hanggang sa 900 ˚С, ang mga bahagi ay pinalamig sa average na rate na humigit-kumulang 100 ˚С/sec gamit ang langis ng makina. Sinusundan ito ng high tempering na may heating hanggang 650˚С at air cooling.

- Ang Normalization ay ginagamit para sa katamtamang laki ng mga simpleng bahagi sa pamamagitan ng pagpainit sa oven hanggang 900 ˚С, na humahawak sa temperaturang ito sa loob ng 1 hanggang 1.5 na oras at pagkatapos ay pinapalamig sa hangin. Nagbibigay ng troostite granular perlite, ang tigas at pagiging maaasahan nito sa friction at wear. Ito ay ginagamit upang makakuha ng anti-friction malleable cast irons na may pearlitic base.

- Ang pagsusubo ay paulit-ulit sa paggawa ng antifriction: pagpainit - hanggang sa 900 ˚С, pangmatagalang paghawak sa init na ito, paglamig kasama ng pugon. Ang ferritic o ferritic-pearlitic na istraktura ng anti-friction ductile iron ay ibinigay.

Ang pagpainit ng mga produktong cast iron ay maaaring isagawa nang lokal o pinagsama. Para sa lokal na paggamit, mga high-frequency na alon o isang acetylene flame (hardening). Para sa mga kumplikadong - heating furnaces. Sa lokal na pag-init, tanging ang itaas na layer lamang ang tumitigas, habang tumataas ang tigas at lakas nito, ngunit nananatili ang plastic at lagkit ng core.

Mahalagang ituro dito na imposible ang pagpapanday ng cast iron hindi lamang dahil sa hindi sapat na mekanikalmga katangian, ngunit dahil din sa mataas na sensitivity nito sa isang matalim na pagbaba ng temperatura, na hindi maiiwasan kapag tumigas sa paglamig ng tubig.

Anti-friction ductile iron

Nalalapat ang variety na ito sa parehong malleable at alloyed, ang mga ito ay gray (ASF), malleable (ASC) at high-strength (ACS). Ang ductile iron ay ginagamit para sa produksyon ng ACHK, na na-annealed o normalized. Isinasagawa ang mga proseso upang mapataas ang mga mekanikal na katangian nito at makabuo ng bagong katangian - wear resistance sa panahon ng friction sa ibang mga bahagi.

Minarkahan: AChK-1, AChK-2. Ginagamit ito para sa paggawa ng mga crankshaft, gears, bearings.

Impluwensiya ng mga additives sa mga ari-arian

Bilang karagdagan sa iron-carbon base at graphite, naglalaman din ang mga ito ng iba pang bahagi na tumutukoy din sa mga katangian ng cast iron: manganese, silicon, phosphorus, sulfur, at ilang alloying elements.

Pinapataas ng Mangan ang likidong metal, lumalaban sa kaagnasan at lumalaban sa pagsusuot. Nakakatulong ito sa pagtaas ng katigasan at lakas, pagbubuklod ng carbon sa iron sa kemikal na formula na Fe3C, ang pagbuo ng butil-butil na perlite.

May positibong epekto din ang Silicon sa pagkalikido ng likidong haluang metal, itinataguyod ang pagkabulok ng cementite at ang paglabas ng mga graphite inclusions.

Ang Sulfur ay isang negatibo ngunit hindi maiiwasang bahagi. Binabawasan nito ang mga katangian ng mekanikal at kemikal, pinasisigla ang pagbuo ng mga bitak. Gayunpaman, ang makatwirang ratio ng nilalaman nito sa iba pang mga elemento (halimbawa, may mangganeso) ay nagbibigay-daantamang microstructural na proseso. Kaya, sa ratio ng Mn-S na 0.8-1.2, ang perlite ay napanatili sa anumang oras ng mga impluwensya sa temperatura. Kapag ang ratio ay nadagdagan sa 3, magiging posible na makakuha ng anumang kinakailangang istraktura, depende sa tinukoy na mga parameter.

Pinapalitan ng posporus ang pagkalikido para sa mas mahusay, nakakaapekto sa lakas, binabawasan ang lakas ng epekto at ductility, nakakaapekto sa tagal ng graphitization.

Ang Chromium at molybdenum ay humahadlang sa pagbuo ng mga graphite flakes, sa ilang nilalaman ay nag-aambag sila sa pagbuo ng granular perlite.

Napapabuti ng Tungsten ang wear resistance sa mga lugar na may mataas na temperatura.

Aluminum, nickel, copper ay nag-aambag sa graphitization.

Sa pamamagitan ng pagsasaayos ng dami ng mga kemikal na elemento na bumubuo sa iron-carbon alloy, pati na rin ang ratio ng mga ito, posibleng maimpluwensyahan ang mga huling katangian ng cast iron.

Mga kalamangan at kawalan

Ang Ductile iron ay isang materyal na malawakang ginagamit sa engineering. Ang mga pangunahing bentahe nito:

- mataas na tigas, resistensya ng pagsusuot, lakas kasama ng pagkalikido;

- normal toughness at ductility na katangian;

- manufacturability sa pagbuo, hindi tulad ng gray cast iron;

- iba't ibang opsyon para sa pagwawasto ng mga katangian para sa isang partikular na bahagi sa pamamagitan ng mga pamamaraan ng thermal at chemical-thermal treatment;

- murang halaga.

Ang mga disadvantage ay kinabibilangan ng mga indibidwal na katangian:

- fragility;

- presensya ng mga graphite inclusion;

- hindi magandang pagganap sa pagputol;

- malaking bigat ng mga casting.

Sa kabila ng mga kasalukuyang pagkukulang, ang ductile iron ay nasa responsableng lugar sa metalurhiya at engineering. Ang mga mahahalagang bahagi tulad ng mga crankshaft, mga bahagi ng pad ng preno, mga gulong ng gear, mga piston, mga rod ng pagkonekta ay ginawa mula dito. Ang pagkakaroon ng hindi gaanong pagkakaiba-iba ng mga grado, ang ductile iron ay sumasakop sa isang indibidwal na angkop na lugar sa industriya. Karaniwan ang paggamit nito para sa mga load kung saan malabong gumamit ng iba pang materyales.

Inirerekumendang:

Pagtatalaga ng mga elemento ng alloying sa bakal: pag-uuri, mga katangian, pagmamarka, aplikasyon

Sa ngayon, iba't ibang bakal ang ginagamit sa maraming industriya. Ang iba't ibang kalidad, mekanikal at pisikal na mga katangian ay nakakamit sa pamamagitan ng paghahalo ng metal. Ang pagtatalaga ng mga elemento ng alloying sa bakal ay tumutulong upang matukoy kung aling mga bahagi ang ipinakilala sa komposisyon, pati na rin ang kanilang dami ng nilalaman

Alloy cast iron: mga grado, katangian at mga aplikasyon

Alloyed iron ay isang materyal na ginawa sa pamamagitan ng pagtunaw sa mga blast furnace. Maaari itong maglaman ng iba't ibang dami ng carbon. Depende sa dami ng nilalaman ng sangkap na ito, dalawang uri ng cast iron ay nakikilala. Ang una ay tinatawag na conversion, o puti, at ang pangalawa ay kulay abo, o pandayan

Mga uri ng cast iron, klasipikasyon, komposisyon, mga katangian, pagmamarka at aplikasyon

Ang mga uri ng cast iron na umiiral ngayon ay nagbibigay-daan sa isang tao na lumikha ng maraming produkto. Samakatuwid, pag-uusapan natin ang materyal na ito nang mas detalyado sa artikulong ito

Pagmarka ng bronze: mga katangian, katangian at saklaw

Dahil sa mga katangiang pampalamuti nito at marami pang ibang katangian, naging tanyag ang bronze. Napakahirap kahit para sa mga connoisseurs na pangalanan ang lahat ng mga impurities at additives na naroroon sa bronze alloys. Ang artikulong ito ay tumutuon sa tanso at sa pagmamarka nito

Ang pagmamarka ay Pagmamarka ng kredito

Marahil, ngayon ay walang ganoong tao na hindi gumamit ng pautang kahit isang beses sa kanyang buhay. Minsan ang mga empleyado ng bangko ay maaaring gumawa ng desisyon sa pag-isyu ng pautang sa loob ng 15–20 minuto pagkatapos ng iyong aplikasyon. Hindi nila ito ginagawa sa kanilang sarili - ang desisyon ay ginawa ng isang walang kinikilingan na programa sa computer - isang sistema ng pagmamarka. Siya ang, batay sa ipinasok na data, sinusuri ang antas ng pagiging maaasahan ng kliyente