2026 May -akda: Howard Calhoun | [email protected]. Huling binago: 2025-01-24 13:26:28

Habang umuunlad ang mga teknolohiya ng welding, ang mga panganib ng iba't ibang uri ng mga depekto at paglihis mula sa mga karaniwang parameter ay nababawasan. Gayunpaman, kahit na ang mga awtomatiko at robotic welding machine ay hindi pinapayagan ang ganap na pag-aalis ng mga panganib ng pagkuha ng hindi magandang kalidad na mga joints. Samakatuwid, anuman ang inilapat na teknolohiya para sa produksyon ng mga operasyon ng hinang, pagkatapos ng pagpapatupad nito, isang pamamaraan para sa isang komprehensibong pagsusuri ng kalidad ng mga welds ay ipinatupad. Ang paraan ng visual na inspeksyon ay ang unang hakbang sa pangkalahatang proseso ng welding inspection.

Basics

Ang kontrol ng welding joints ay dapat na maunawaan bilang isang teknolohikal na pamamaraan na maaaring isagawa sa iba't ibang yugto ng proseso ng produksyon, ngunit sa anumang kaso dapat itong isagawa alinsunod sa mga alituntunin sa regulasyon. Sa mga pangunahing prinsipyo ng operasyong itoisama ang:

- Isinasagawa ang inspeksyon sa mga bahagi, blangko, at tapos na produkto upang matukoy ang pagsunod ng bagay na ito sa mga katangian ng disenyo.

- Kapag nagsasagawa ng kontrol, dapat isaalang-alang ang kasalukuyang katayuan ng object ng pag-aaral, mga feature ng structural at dimensional na parameter.

- Tanging mga kwalipikadong tauhan na pamilyar sa mga teknikal na panuntunan ng visual na inspeksyon alinsunod sa GOST R EN 13018-2014 ang pinapayagang magsuri. Bilang karagdagan, ang pananaw ng mga direktang kalahok sa pagsusulit ay dapat matugunan ang mga kinakailangan ng ISO 9712.

- Sa panahon ng mga operasyon ng inspeksyon, ang target na bagay ay hindi dapat sumailalim sa pagkasira at mekanikal na stress, na, sa prinsipyo, ay maaaring humantong sa mga pagbabago sa istraktura ng materyal at pagganap nito.

Mga prinsipyo at layunin ng pamamaraan

Ang esensya ng paraan ng pagkontrol na ito ay pag-aralan ang mga ibabaw ng mga target na bagay sa pamamagitan ng panlabas na inspeksyon. Sa paunang antas, sinusuri ng operator ang weld zone gamit ang kanyang sariling paningin, ngunit maaari ding gamitin ang mga espesyal na teknikal na aparato. Halimbawa, ginagawang posible ng mga optical na instrumento na pag-aralan ang mga ibabaw sa mga tuntunin ng paglapit at pagpapatingkad sa zone sa pamamagitan ng light radiation. Ginagawa nitong posible hindi lamang ang visual na kontrol, ngunit upang ayusin din ang ilang partikular na parameter ng isang natukoy nang depekto.

Bilang resulta ng inspeksyon, dapat na bumuo ng isang defectological na mapa na nagpapahiwatig ng mga lugar ng pinsala, mga depekto at mga paglihis sa lugar ng welded joint. Batay sa data na nakuha, ang tahi ay tinatapos o itinataponmga detalye depende sa mga kakayahan sa pagpapanumbalik ng site.

Target na mga depekto upang matukoy

Ang mga pangunahing depekto at paglihis ng weld, na natukoy sa panahon ng external na kontrol, ay kinabibilangan ng:

- Kakulangan ng penetration. Ang pagtagas o bahagyang hindi pagkakapantay-pantay ng mga ibabaw ng dalawang bahagi dahil sa hindi sapat na pagkatunaw ng mga gilid.

- Concavities. Sa kabaligtaran, pinahihintulutan ang labis na pagtagos ng weld root, bilang isang resulta kung saan ang istraktura ng base ay deformed. Sa kasong ito, inaayos lamang ng visual na inspeksyon ang katotohanan ng pagkakaroon ng isang depekto, at ang mga katangian nito ay ibinubunyag ng mga panloob na hindi mapanirang pamamaraan ng pagsubok.

- Mga undercut. Isang indentation na sumusunod sa linya ng haluang metal. Pinapayagan dahil sa maling direksyon ng arko habang hinang o dahil sa panlabas na mekanikal na pinsala.

- Bumps. Karaniwang nabubuo dahil sa hindi wastong supply ng isang proteksiyon na halo ng gas o sa paglabag sa temperatura sa panahon ng pagkatunaw.

Inilapat na instrumento ng kontrol

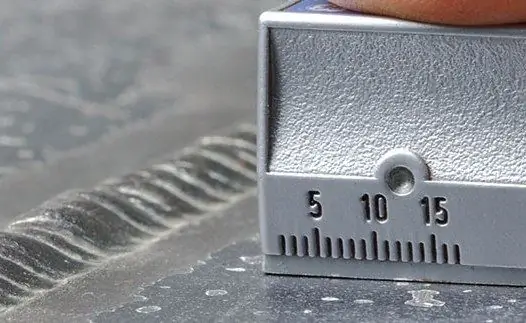

Sa pangunahing antas, ginagamit ang pinakasimpleng visual inspection tool, kabilang ang mga magnifier, caliper, ruler at parisukat. Eddy current at ultrasonic thickness gauge, na nagbibigay ng ideya sa mga dimensional na parameter ng mga depekto, ay maaaring maiugnay sa mga espesyal na device para sa propesyonal na pagsubok.

Malawakang ginagamit para sa visual na inspeksyon at mga template, kung saan, kahit na walang mga partikular na sukat, posibleng matukoy ang mga paglihis ng mga katangian ng tahi mula sa mga karaniwang halaga. Sa ganitong paraan ng paghahambing, ang mga hugis ng gaps, gilid atpinagsama-samang mga bahagi para sa kasunod na koneksyon. Lalo na para sa pagtukoy sa antas ng waviness at pagkamagaspang sa ibabaw, ginagamit ang mga profiler-profilometer.

Mga tampok ng laser visual inspection

Ang parehong paningin ng tao at ang mga kakayahan ng mga optical na instrumento ay may mga limitasyon kapag sinusuri ang mga ibabaw na may mas mataas na katumpakan ng pagmamasid. Ang pinaka-epektibong tool para sa malalim na visual na inspeksyon ng welded joints ay isang laser scanning system na may high-precision camera. Ginagawang posible ng mga naturang device na gumawa ng tatlong-dimensional na mga graphic na larawan ng mga site ng pagmamasid na may agarang pagkalkula ng mga error sa weld. Ibig sabihin, sa mode ng operational analysis, gumagawa ito ng mapa ng mga depekto sa anyo ng modelo ng computer.

Higit pa rito, hindi lamang nagbibigay ang device ng kinakailangang listahan ng mga paunang parameter para sa kasunod na pagsusuri, ngunit, depende sa mga algorithm sa pagpoproseso ng data, maaari nitong independiyenteng uriin ang koneksyon batay sa mga geometric na tagapagpahiwatig, uri ng depekto, atbp. Ang ang module ng pag-scan na may microprocessor ay gumagawa ng desisyon tungkol sa mga posibilidad na higit pang gamitin ang bahagi, na isinasaalang-alang ang kalubhaan ng mga nakitang paglihis mula sa karaniwan.

Paghahanda sa lugar ng pagsisiyasat

Ayon sa mga regulasyon, ang gawain ay isinasagawa sa isang nakatigil na lugar, na nilagyan ng mga espesyal na platform, mga stand at mga mesa upang mapaunlakan ang bagay at kagamitan na pinag-aaralan. Kadalasan, ang kontrol ay isinasagawa sa loob ng lugar ng produksyon, na dahil sa pagliit ng mga gastos sa logistik kapag lumilipatmga bahagi mula sa agarang lugar ng hinang hanggang sa control zone. Sa kasong ito, ang espesyal na pansin ay binabayaran sa mga bakod mula sa lugar kung saan isinasagawa ang mga teknolohikal na operasyon. Pinipili din ang lugar para sa pag-aaral na isinasaalang-alang ang kalagayan sa kalusugan at kapaligiran, na totoo lalo na para sa mga negosyo sa industriya ng kemikal at metalurhiko.

Kung mas mahusay ang lugar ng trabaho ay naiilaw, mas tumpak ang mga resulta ng visual na inspeksyon ng mga welds. Ang pag-iilaw ay dapat sapat na maliwanag para sa isang maaasahang pag-aaral ng kinokontrol na ibabaw, ngunit hindi lalampas sa 500 Lx sa mga tuntunin ng intensity ng ningning.

Paghahanda para sa inspeksyon

Anuman ang uri at katangian ng bagay na sinusuri, ang mga ibabaw nito ay dapat na malinis na maayos. Ang anumang mga dayuhang coatings na hindi bahagi ng natural na istraktura ng tahi ay napapailalim sa pag-alis. Nalalapat ito sa sukat, pintura, dumi, bakas ng kalawang at slag na natitira pagkatapos ng hinang. Ang mga bagay na ang mga ibabaw ay may mga kulay ng tint ay hindi palaging pinapayagang kontrolin. Kung ang kinokontrol na surface ay bahagi ng operating equipment, dapat na ihinto ang unit sa tagal ng pag-aaral.

Bilang panuntunan, ito ay tumutukoy sa mga teknolohikal na kagamitan na naayos sa pamamagitan ng welding. Pinag-uusapan natin ang tungkol sa mga sistema ng bentilasyon, mga sistema ng paglamig, mga yunit ng compressor, atbp. Sa panahon ng paghahanda, ang espesyal na atensyon ay binabayaran sa visual control tool kit at mga consumable na gagamitin sa kurso ng trabaho. Ang mga kasangkapan ay dapat namaayos na na-configure, na-calibrate, nasubok para sa pagganap at katumpakan.

Papasok na pamamaraan ng kontrol

Ang unang yugto ng panlabas na kontrol sa loob ng proseso ng produksyon, na naglalayong suriin ang mga blangko at bahagi bago ang mga operasyon ng pagpupulong. Sa yugtong ito, ang mga bitak, paglubog ng araw, nicks, delamination at mga shell ng welds ay nakita, na hindi tugma sa mga kinakailangan ng karagdagang mga teknolohikal na operasyon. Ayon sa mga tagubilin para sa visual na inspeksyon sa yugto ng pag-inspeksyon sa pasukan, ang haba ng mga seksyon na maaaring suriin nang walang pantulong na kagamitan ay maaaring hindi hihigit sa 100 mm.

Kung hindi, ginagamit ang mga instrumento sa pagsukat, na nagbibigay-daan upang ayusin ang mga geometrical na parameter ng mga depekto sa isang streaming mode. Sa pamamagitan ng paraan, bilang karagdagan sa mga direktang welded seams, sa yugtong ito ang kondisyon ng mga gilid ng mga bahagi na bubuuin pa rin sa pamamagitan ng hinang ay maaaring masuri.

Accounting para sa mga kinokontrol na parameter pagkatapos ng welding

Ang pangunahing yugto ng trabaho sa visual na inspeksyon ng mga bahagi, na isinasagawa pagkatapos makumpleto ang pagpupulong ng mga istruktura sa pamamagitan ng thermal welding. Ang pangunahing bagay ng pananaliksik ay ang pag-surf sa anyo ng isang tapos na pinagsamang. Bilang isang patakaran, ang layer-by-layer na visual na inspeksyon ng mga welds ay isinasagawa na may pag-aayos ng mga depekto sa ibabaw. Kung hindi posible na tumpak na tukuyin at suriin ang mga parameter ng fistula, mga bitak at mga palatandaan ng pagkasira ng weld bead, kung gayon ang isang panloob na pagsusuri ng istraktura ay isinasagawa sa koneksyon ng radiation o ultrasonic na kagamitan.

Mga sinusukat na parameter sa panahon ng kontrol

Mula sa punto ng view ng mga kinakailangan para sa teknolohikal na pagpupulong ng mga bahagi at istruktura ng metal, mas mahalaga na hindi ayusin ang mismong katotohanan ng pagkakaroon ng isang depekto, ngunit ang mga dimensional na tagapagpahiwatig nito. Alinsunod sa mga tagubilin para sa kontrol sa visual at pagsukat, ang mga sumusunod na halaga ay dapat na itala sa panahon ng isang komprehensibong pag-aaral:

- Lapad, haba at lalim ng tahi.

- Ang laki ng umbok ng tahi.

- Mga parameter para sa mga chips, crack at shell.

- Cut depth.

- Cut of fillet weld.

- Tagal ng mga hindi pagkakatuloy.

Sa isang indibidwal na batayan, ayon sa mga kinakailangan sa disenyo, maaari ding gumuhit ng mapa ng relatibong posisyon ng mga tahi. Halimbawa, ang pagpapanatili ng isang tiyak na distansya sa pagitan ng mga punto ng koneksyon ay kadalasang isang kundisyon para matiyak ang pagiging maaasahan ng buong istraktura, kaya isinasaalang-alang ang mga puwang ay itinuturing na isa sa pinakamahalagang halaga ng kontrol.

Inspeksyon para sa mga pagwawasto

Sa proseso ng pag-aayos ng mga may sira na tahi at pagpapanumbalik ng nasirang istruktura ng mga bahaging metal, isinasagawa rin ang mga control operation, na ang mga layunin ay kinabibilangan ng:

- Pagsubaybay sa pagkakumpleto ng depekto.

- Pagkilala sa mga bagong depekto na dulot ng paggamit ng mga paraan para sa pagwawasto ng istraktura ng tahi.

- Pagsusuri sa kabuuang hugis ng may sira na bahagi.

- Pagsubaybay sa kalinisan ng site - sa partikular, pagsubaybay sa kontaminasyon ng junction na may langis, mga produktong corrosion, pang-industriya na alikabok, atbp.

Gayundinang visual na paraan ng kontrol ay nagbibigay-daan sa pagpapanatili sa loob ng mga limitasyon ng normatibo ang mga parameter ng mga mekanikal na operasyon na kinakailangan upang iwasto ang istraktura ng welded joint. Sa partikular, ang lalim ng pag-sample ng isang may sira na tahi, ang lapad ng stripping zone, ang dami ng cutting edge, bevel angle, atbp. ay kinokontrol.

Irehistro ang mga resulta

Ang data ng kontrol ay naitala sa isang espesyal na rehistro, pagkatapos kung saan ang dokumentasyon ay iginuhit sa anyo ng isang aksyon, protocol o konklusyon batay sa mga resulta ng survey. Kapag ang visual na kontrol sa kalidad ay ginanap, isang marka ay inilalagay din sa ibabaw ng target na lugar na nagpapahiwatig ng mga resulta ng inspeksyon. Halimbawa, maaari itong maging isang selyo na may access sa karagdagang mga teknolohikal na operasyon sa loob ng proseso ng produksyon. Kung hindi, ipapadala ang blangko para sa pagkumpuni o rebisyon.

Konklusyon

Ang mga teknolohiya para sa pag-aayos at pagsasakatuparan ng mga pagpapatakbo ng kontrol at pag-verify na may kaugnayan sa mga solidong bahagi at materyales ay patuloy na pinapabuti, na ginagawang posible na matukoy ang pinakamaliit na mga depekto nito nang walang pinsala sa object ng pag-aaral. Gayunpaman, ang pinakasimpleng paraan ng visual na inspeksyon ay aktibong ginagamit pa rin, na makabuluhang limitado sa mga posibilidad ng point control.

Ang kasanayang ito ay talagang hindi maihahambing sa mga tuntunin ng kahusayan sa mga modernong paraan ng hindi mapanirang panloob na pagsusuri ng parehong mga welds. Ngunit, tulad ng nabanggit sa mga tagubilin para sa visual at pagsukat ng kontrol, ang panlabas na pagsusuri ay nakakaapekto lamang sa mga pinaka-binibigkas na mga depekto.ibabaw, ang ilan sa mga ito ay maaaring alisin nang hindi gumagamit ng mga espesyal na aparato at mga consumable. Sa madaling salita, na may kaunting mga gastos para sa organisasyon ng kontrol at teknikal na mga hakbang, ang pinaka-magaspang na pag-aasawa ay ipinahayag. Pagkatapos ay ipapadala ang workpiece sa mga susunod na yugto ng mas tumpak na kontrol, na nangangailangan ng paggamit ng mga espesyal na magnetic, X-ray at ultrasonic na mga aparato, na hindi naaangkop na gamitin sa pangunahing kontrol ng mga halatang depekto sa ibabaw.

Inirerekumendang:

Mga saradong kumpanya ng pinagsamang stock: ang kakanyahan at pangunahing mga prinsipyo ng pag-aayos ng kanilang mga aktibidad

Ang uri ng aktibidad na ito para sa mga negosyanteng Ruso ay karaniwan. Gayunpaman, ang isang closed joint stock company (CJSC) ay hindi gaanong sikat kaysa sa isang LLC. Bilang karagdagan sa legal, mayroon ding mga pagkakaiba sa ekonomiya. Batay sa kasalukuyang kasalukuyang batas, ang mga closed joint-stock na kumpanya ay nangangailangan ng higit na pagsisikap sa legal na suporta kaysa sa LLC. Ang katotohanang ito, ayon sa pagkakabanggit, ay humahantong sa pagtaas ng mga gastos sa pananalapi

Ano ang radiographic testing? Radiographic na kontrol ng mga welds. Radiographic control: GOST

Mga pisikal na base ng mga paraan ng pagkontrol ng radiation. Mga tampok ng radiographic control. Ang mga pangunahing yugto ng radiographic control ng welds. Mga pag-iingat sa kaligtasan sa paggawa ng radiographic control. Normatibo at teknikal na dokumentasyon

Utang novation: ang kakanyahan ng pamamaraan, ang pamamaraan, ang mga kinakailangang dokumento

Debt novation ay isang unibersal at sikat na legal na pamamaraan na nagbibigay-daan sa iyong i-update ang isang deal at gawin itong kumikita para sa parehong partido. Ang pagpapatupad nito ay kinokontrol ng batas ng Russian Federation. Ang mga nuances ng pagguhit at pagtatapos ng isang kasunduan, ang mga kondisyon kung saan ito ay itinuturing na lehitimo ay ibinigay sa artikulo

Paglalagay ng mga komunikasyon: mga uri, pag-uuri, pamamaraan at pamamaraan ng pagtula, layunin ng mga komunikasyon

Ang paglalagay ng mga komunikasyon ay isa sa pinakamahalagang yugto sa pagtatayo, halimbawa, ng isang bagong gusaling tirahan. Sa ngayon, mayroong isang malaking bilang ng mga pinaka-magkakaibang paraan ng pag-install ng mga komunikasyon. Ang kanilang mga tampok, pati na rin ang mga pakinabang at disadvantages, ay humantong sa ang katunayan na ang isang indibidwal na paraan ay pinili para sa bawat kaso

Ang panganib sa likido ay. Kakanyahan, pag-uuri, mga pamamaraan ng pagsusuri

Bago ang pagsisimula ng pandaigdigang krisis sa pananalapi, ang mga institusyong pampinansyal sa lahat ng anyo at sukat ay pinabayaan ang pagkatubig, na halos walang gastos sa pagkakaroon ng mga pondo. Sa panahon ng isang malalim na pag-urong, maraming mga institusyon ang nagpupumilit na mapanatili ang sapat na pagkatubig, na naging dahilan upang mabigo ang maraming mga bangko sa pangalawang antas. Ang mga sentral na bangko ay pinilit na mag-bomba ng pagkatubig sa mga pambansang sistema ng pananalapi upang mapanatiling nakalutang ang ekonomiya