2026 May -akda: Howard Calhoun | calhoun@techconfronts.com. Huling binago: 2025-06-01 07:15:31

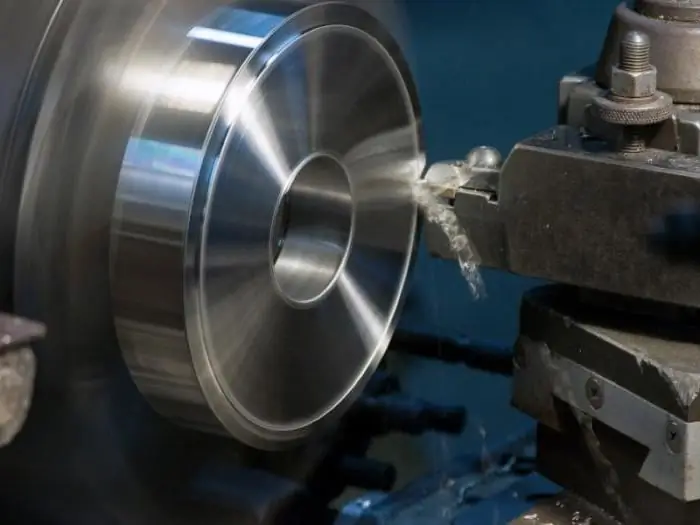

Pagkalkula ng mga kondisyon ng pagputol ay ang pinakamahalagang hakbang sa paggawa ng anumang bahagi. Napakahalaga na ito ay makatuwiran. Ito ay dahil sa ang katunayan na para sa iba't ibang mga mekanikal na operasyon kinakailangan na isa-isa na piliin ang bilis ng pagputol, bilis ng spindle, rate ng feed, pati na rin ang kapal ng layer na aalisin. Ang rational mode ay isa kung saan ang mga gastos sa produksyon ay magiging minimal, at ang kalidad ng magreresultang produkto ay magiging tumpak hangga't maaari.

Mga pangunahing prinsipyo sa pagkalkula

Upang makabuo ng bahagi na may mga kinakailangang dimensyon at klase ng katumpakan, una sa lahat, ang pagguhit nito ay ginawa at ang teknolohiya ng pagruruta ay pininturahan. Bilang karagdagan, napakahalaga na piliin ang tamang workpiece (forging, stamping, rolling) at ang kinakailangang materyal kung saan gagawin ang produkto. Ang pagpili ng cutting tool ay isa ring mahalagang gawain. Para sa bawat solong operasyonnapili ang kinakailangang tool (cutter, cutter, drill, countersink).

Sa karagdagan, ang isang hiwalay na proseso ay isinasagawa para sa bawat item na nakasulat sa teknolohiya ng ruta, kahit na ito ay inilapat sa parehong worksurface. Halimbawa, kailangan mong gumawa ng isang butas D \u003d 80 mm at gupitin ang isang panloob na panukat na thread na may pitch na P \u003d 2 mm. Para sa bawat isa sa mga operasyon, kailangan mong hiwalay na piliin ang mga halaga tulad ng lalim ng hiwa, bilis ng pagputol, bilang ng mga rebolusyon, at bilang karagdagan, piliin ang tool sa paggupit.

Kinakailangan na kalidad ng ibabaw

Mahalaga ring isaalang-alang ang uri ng pagproseso (finishing, roughing at semi-finishing), dahil ang pagpili ng mga coefficient sa mga kalkulasyon ay nakasalalay sa mga parameter na ito. Bilang isang patakaran, sa panahon ng roughing, ang bilis ng pagputol ay mas mataas kaysa sa panahon ng pagtatapos. Ito ay ipinaliwanag bilang mga sumusunod: kung mas mahusay ang kalidad ng ibabaw na tratuhin, mas mababa ang bilis nito. Kapansin-pansin, kapag pinipihit ang mga titanium alloy, tumataas ang roughness value sa mataas na rate, dahil ang malakas na pagbabagu-bago ay nangyayari sa machining zone, ngunit hindi ito nakakaapekto sa mga parameter ng Ra at Rz.

Mga salik na nakakaapekto sa bilis ng pagputol sa paggiling at iba pang mga operasyon

Ang pagpili ng mga kalkulasyon ay naiimpluwensyahan ng malaking bilang ng mga salik. Ang lahat ng mga ito ay naiiba sa bawat isa depende sa uri ng pagproseso ng bahagi. Halimbawa, para sa pag-reaming ng mga butas, maaari mong piliing magpakain ng dalawang beses kaysa sa pagbabarena. Bilang karagdagan, ang figure na ito kapag naproseso nang hindi nililimitahan ang mga kadahilananpiliin ang maximum na pinapayagan, ayon sa lakas ng tool na ginamit. Kapag nagpaplano at nag-cut ng mga grooves, may idinaragdag na factor sa pangunahing cutting mode formula na isinasaalang-alang ang impact load - Kv.

Kapag nag-thread, napakahalagang bigyang-pansin ang pagpili ng cutting tool, dahil kapag ginagamit ang cutter nang malapitan, kinakailangan ang manual retraction, na nangangahulugan na ang bilis ay dapat minimal.

Ang bilis ng pagputol sa panahon ng paggiling ay depende sa diameter ng working tool (D) at sa lapad ng surface (B). Higit pa rito, kapag machining ang mga ibabaw ng bakal gamit ang mga end mill, kinakailangang iposisyon ang workpiece nang walang simetriko kaugnay sa cutting tool. Kung ang panuntunang ito ay napapabayaan, ang tibay nito ay maaaring makabuluhang bawasan.

Ito ay isang napakahalagang indicator na nakakaapekto sa pagkalkula ng bilis ng pagputol. Tinutukoy nito ang panahon ng operasyon ng cutting tool hanggang sa ito ay maging mapurol. Ang buhay ng tool ay tumaas sa pamamagitan ng multi-tool processing.

Mga Pangunahing Formula

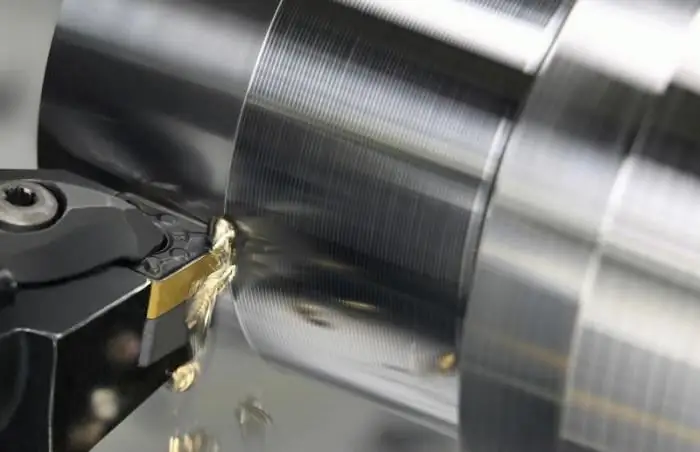

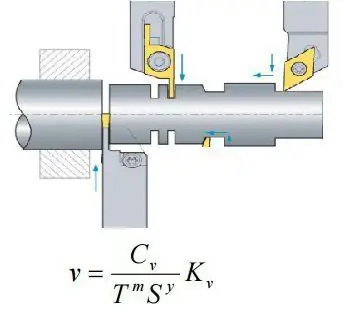

Ang bilis ng pagputol sa anumang operasyon ay pangunahing nakadepende sa napiling cutting tool, sa materyal ng workpiece, sa lalim at rate ng feed. Ang formula nito ay apektado din ng paraan ng mekanikal na pagproseso. Ang bilis ng pagputol ay maaaring matukoy pareho sa pamamagitan ng tabular na paraan at sa pamamagitan ng pagkalkula. Kaya, kapag boring, pati na rin ang panlabas, transverse at longitudinal na pagliko, gamitin ang formula sa ibaba.

Paano naiiba ang kalkulasyong ito sa iba? Sahugis na pag-on, slotting at paghihiwalay, ang lalim ng hiwa ay hindi isinasaalang-alang. Ngunit sa ilang mga kaso, ang halagang tulad ng lapad ng puwang ay maaari ding kunin. Halimbawa, kapag gumagawa ng isang baras, ang diameter nito ay ituturing na lapad, at kapag lumiliko ang isang uka, ang lalim nito. Dahil sa ang katunayan na medyo mahirap bawiin ang pamutol sa panahon ng pagputol, ang feed ay pinili ng hindi hihigit sa 0.2 mm / rev, at ang bilis ng pagputol ay 10-30 mm / min. Maaari mo ring kalkulahin gamit ang ibang formula.

Kapag nag-drill, nag-countersinking, nag-reaming at nag-reaming, napakahalagang matukoy nang tama ang bilis ng pagputol at feed. Kung ang halaga ay masyadong mataas, ang cutting tool ay maaaring "masunog" o masira. Ginagamit ng mga kalkulasyon sa pagbabarena ang formula sa ibaba.

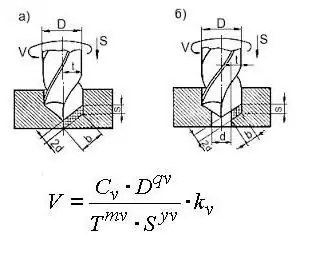

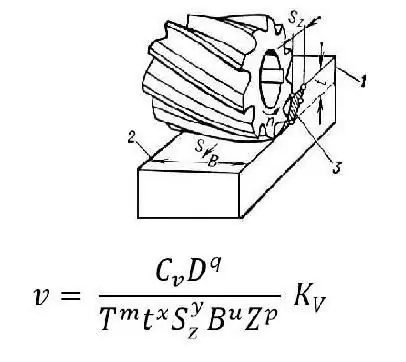

Ang bilis ng pagputol sa paggiling ay depende sa diameter ng cutter, ang bilang ng mga ngipin at ang lapad ng ibabaw na gagawing makina. Ang napiling lalim ay tinutukoy ng higpit at kapangyarihan ng makina, pati na rin ang mga allowance sa bawat panig. Ang halaga ng buhay ng tool ay depende sa diameter nito. Kaya, kung D=40-50 mm, pagkatapos ay T=120 min. At kapag ang D ay nasa hanay na 55-125 mm, ang T value ay 180 min. Ang bilis ng pagputol para sa paggiling ay may formula na ipinapakita sa larawan.

Mga Simbolo:

AngCv ay isang coefficient na nakadepende sa mga mekanikal na katangian ng surface na gagawing makina.

T - buhay ng tool.

S - halaga ng feed.

Ang t ay ang lalim ng hiwa.

B- lapad ng paggiling

Ang z ay ang bilang ng mga cutter teeth.

D - diameter ng butas na gagawing makina (sa ilang pagkakataon, isang cutting tool, gaya ng drill)

m, x, y - mga exponent (pinili mula sa mga talahanayan), na tinutukoy para sa mga partikular na kondisyon ng pagputol at, bilang panuntunan, ay may mga halagang m=0, 2; x=0.1; y=0, 4.

Kv - salik ng pagwawasto. Ito ay kinakailangan, dahil ang mga kalkulasyon ay isinasagawa gamit ang mga coefficient na kinuha mula sa mga talahanayan. Ang paggamit nito ay nagbibigay-daan sa iyong makuha ang aktwal na halaga ng bilis ng pagputol, na isinasaalang-alang ang ilang partikular na halaga ng mga salik na binanggit sa itaas.

Tabular at programmatic na paraan

Dahil ang pagsasagawa ng mga kalkulasyon ay medyo matrabahong proseso, may mga espesyal na talahanayan sa espesyal na literatura at sa iba't ibang mapagkukunan ng Internet na nagsasaad na ng mga kinakailangang parameter. Bilang karagdagan, may mga programa na nagsasagawa mismo ng pagkalkula ng mga kondisyon ng pagputol. Upang gawin ito, ang kinakailangang uri ng machining ay pinili at ang mga tagapagpahiwatig tulad ng materyal ng workpiece at cutting tool, ang mga kinakailangang sukat, lalim, mga kwalipikasyon ng katumpakan ay ipinasok. Kinakalkula mismo ng program ang bilis ng pagputol kapag lumiko, nagpapakain at tulin.

Inirerekumendang:

Mga high-speed na tren. mataas na bilis ng bilis ng tren

Ngayon ay may mga express na tren sa halos bawat bansa. Tingnan natin kung alin ang pinakamabilis na tren sa Russia at sa mundo. Narito ang rating ng mga express train na maaaring umabot sa bilis na mahigit 300 kilometro bawat oras

Mga makina para sa paggawa ng muwebles: mga uri, pag-uuri, tagagawa, mga katangian, mga tagubilin para sa paggamit, detalye, pag-install at mga tampok ng pagpapatakbo

Ang mga modernong kagamitan at makina para sa paggawa ng muwebles ay software at hardware tool para sa pagproseso ng mga workpiece at fitting. Sa tulong ng naturang mga yunit, ang mga manggagawa ay nagsasagawa ng pagputol, pag-ukit at pagdaragdag ng mga bahagi mula sa MDF, chipboard, furniture board o playwud

Bakit bumaba ang bilis ng Internet (Rostelecom)? Mga dahilan para sa mababang bilis ng internet

Bakit bumaba ang bilis ng internet? Ang Rostelecom, tulad ng walang iba, ay pamilyar sa problemang ito. Kadalasan, ang mga tagasuskribi ay tumatawag sa kumpanya at nagtatanong kung ano ang nangyari sa koneksyon sa Internet. Tingnan natin kung ano ang maaaring maging dahilan

Cutting mode para sa paggiling. Mga uri ng mga pamutol, pagkalkula ng bilis ng pagputol

Isa sa mga paraan upang tapusin ang mga materyales ay paggiling. Ginagamit ito para sa pagproseso ng mga metal at non-metal na workpiece. Ang daloy ng trabaho ay kinokontrol sa pamamagitan ng pagputol ng data

Drilling ay isang uri ng mekanikal na pagproseso ng mga materyales. teknolohiya ng pagbabarena. Mga kagamitan sa pagbabarena

Drilling ay isa sa mga uri ng material machining sa pamamagitan ng pagputol. Ang pamamaraang ito ay gumagamit ng isang espesyal na tool sa pagputol - isang drill. Gamit ito, maaari kang gumawa ng isang butas ng iba't ibang mga diameters, pati na rin ang lalim. Bilang karagdagan, posible na lumikha ng mga multifaceted na butas na may iba't ibang mga cross section