2026 May -akda: Howard Calhoun | [email protected]. Huling binago: 2025-01-24 13:26:39

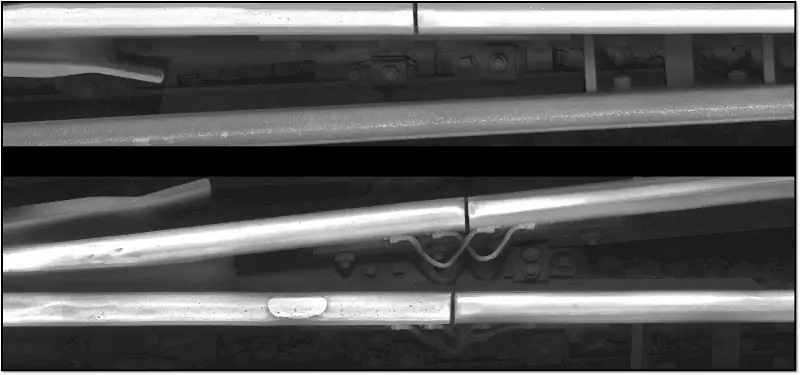

May medyo malaking bilang ng iba't ibang depekto sa riles. Lahat sila ay nangyayari para sa iba't ibang dahilan. Sa kabuuan, mayroong apat na pangunahing uri ng kakulangan, dahil sa kung saan nangyayari ang isang pagkasira. Ang mahinang pagmamanupaktura ng track at teknolohiya ng welding ay ang unang dahilan ng pagkasira. Ang pangalawang dahilan ay ang nilalaman ng landas ay masyadong mababa. Ang materyal ay may tulad na isang parameter bilang lakas ng pagkapagod ng contact, at kung ang parameter na ito ay hindi sapat na mataas, kung gayon ang mga riles ay hindi rin magagamit. Ang huling dahilan ng pagkabigo ng mga pasilidad na ito ay ang epekto ng rolling stock na gumagalaw sa kanila.

Mga sanhi ng pagkabigo

Sa panahon ng operasyon, ang mga depekto sa riles at ang posibleng paglitaw nito ay kinakalkula batay sa ilang mga katotohanan. Una, ang isang mahalagang kadahilanan ay ang dami ng toneladang dumaan sa bahagi ng ruta. Pangalawa, ang pagkarga sa axle ng rolling stock ay gumaganap ng isang papel. Ang bilis ng mga tren ay maaari ding makaapekto sa kalagayan ng mga riles. Ang pagsasanay at pagmamasid ay nagpapakita nasa mainit-init na panahon, iyon ay, sa tagsibol at tag-araw, ang bilang ng mga sirang track ay bumababa. Sa taglagas, ang tagapagpahiwatig na ito ay bahagyang tumataas, at sa taglamig ito ay tumataas ng 2-3 beses, kumpara sa mainit-init na panahon. Mayroong isang paliwanag para dito at ito ay nakasalalay sa katotohanan na sa mababang temperatura ang metal ay nailalarawan sa pamamagitan ng pagtaas ng brittleness. Sa madaling salita, ang lakas ng epekto nito ay nabawasan sa pinakamababa. Ang pinakamalaking porsyento ng mga pagkabigo sa riles dahil sa mga depekto sa riles ay nangyayari sa Marso, kung pag-uusapan natin ang tungkol sa bahaging Europeo ng bansa, at gayundin sa Abril, kung ito ay patungkol sa silangan at Siberian na mga rehiyon.

Flaw detector ay ginagamit upang makita ang mga ganitong problema. 96.5% ng lahat ng natukoy na problema ay maaaring matukoy gamit ang mga naaalis o portable na device. Ang isa pang 2% ay natukoy gamit ang mga detektor ng kapintasan ng kotse at isa pang 1% gamit ang iba pang mga modelo ng device na ito. Napakahalagang tandaan na mayroong isang pag-uuri ng mga depekto sa riles at ang kanilang paglalarawan gamit ang mga numero. Ginawa ito upang makapagsagawa ng static accounting ng mga riles.

Pag-uuri

Ang anumang pinsala, break o depekto sa mga seksyon ng track ay ipinahiwatig gamit ang pinag-isang sistema ng mga numero. Ang unang dalawang numero ay ang mga pangunahing, at ang pangatlo ay ang auxiliary. Ang unang numero ay nagpapahiwatig ng uri ng depekto o pinsala sa riles. Bilang karagdagan, ipinapahiwatig din nito ang lokasyon ng problema sa seksyon ng riles. Inilalarawan ng pangalawang digit ang uri ng depekto o inilalarawan ang pinsala, na isinasaalang-alang ang dahilan kung bakit itolumitaw. Ang ikatlong auxiliary digit ay nagpapahiwatig ng lokasyon ng depekto o pinsala sa kahabaan ng riles. Sa higit pang detalye, ang mga depekto sa riles at ang kanilang pag-uuri ay inilalarawan ng mga numero mula 1 hanggang 9 para sa unang karakter.

- Kung 1 ang unang numero, nangangahulugan ito na nagkaroon ng chipping at pagbabalat ng metal sa rolling surface ng rail head.

- Kung 2 ang numero, nangangahulugan ito na may nakitang mga nakahalang bitak sa rail head sa seksyon ng track.

- Ipinapahiwatig din ng numero 3 ang pagkakaroon ng mga bitak sa ulo ng riles, ngunit sa isang longhitudinal na uri.

- Isinasaad ng numero 4 na naganap ang mga pagbabago sa plastik, iyon ay, pagdurog, patayo, lateral o hindi pantay na pagsusuot sa ulo.

- Ang 5 ay pinsala sa riles at mga depekto na nakakaapekto sa leeg.

- Ang 6 ay isang pagkabigo o pinsala sa talampakan ng mga riles.

- 7 - ito ay isang medyo malakas na deformation, dahil ang figure na ito ay nagpapahiwatig ng paglitaw ng mga kinks sa buong seksyon ng railway.

- Kung maganap ang mga break sa patayo at pahalang na eroplano, ang numerong 8 ang itatalaga sa halip na ang una.

- Lahat ng iba pang depekto sa riles, pinsala, atbp. na hindi nabibilang sa alinman sa mga kategorya sa itaas ay ipinapahiwatig ng numero 9.

Pagtukoy sa kahulugan ng mga numero

Ang pangalawa sa mga pangunahing numero para sa rail defect code ay mayroon ding maraming value, mas tiyak, mula 0 hanggang 9.

- Kung ang pangalawang digit ay 0, nangangahulugan ito na lumitaw ang depekto dahil sa katotohanan na mayroong mga paglihis mula sa teknolohiya noong nilikha ang seksyong ito ng riles.produksyon.

- Ang numero 1 ay nagpapahiwatig na ang metalurhikong kalidad ng bakal na ginamit sa paggawa ng mga riles ay hindi sapat. Posible rin na ang lakas ng bakal ay mas mababa kaysa kinakailangan para sa normal na operasyon.

- 2 - nagsasaad na nagkaroon ng mga error sa panahon ng pagproseso ng mga dulo, dahil sa kung saan nabigo ang seksyon ng path. Bilang karagdagan, kasama rin dito ang ilan sa mga disbentaha na nangyayari kapag nagpoproseso ng mga profile ng riles.

- 3 - ito ay mga depekto sa mga riles ng riles ng tren, na lumitaw dahil sa ang katunayan na ang mga kinakailangan ng mga tagubilin para sa kasalukuyang pagpapanatili ng bagay ay nilabag. Kasama rin dito ang pinsalang dulot ng katotohanang nilabag ang mga prinsipyo ng teknolohiya para sa pagproseso ng mga bolt hole sa isang smelter.

- Kung ang pangalawang numero ay 4, nangangahulugan ito na ang mga problema sa mga riles ay lumitaw dahil sa partikular na epekto sa kanila mula sa rolling stock, halimbawa, dahil sa pagdulas. Kasama rin dito ang pinsalang naganap dahil sa katotohanan na ang rolling stock ay hindi pumasa sa mga tamang pagsusuri o ang mga mode ng pagmamaneho ay nilabag.

- Kabilang sa numero 5 ang lahat ng pinsalang dulot ng anumang mekanikal na epekto mula sa labas, halimbawa, pagtama ng kasangkapan, pagtama ng riles sa riles, atbp.

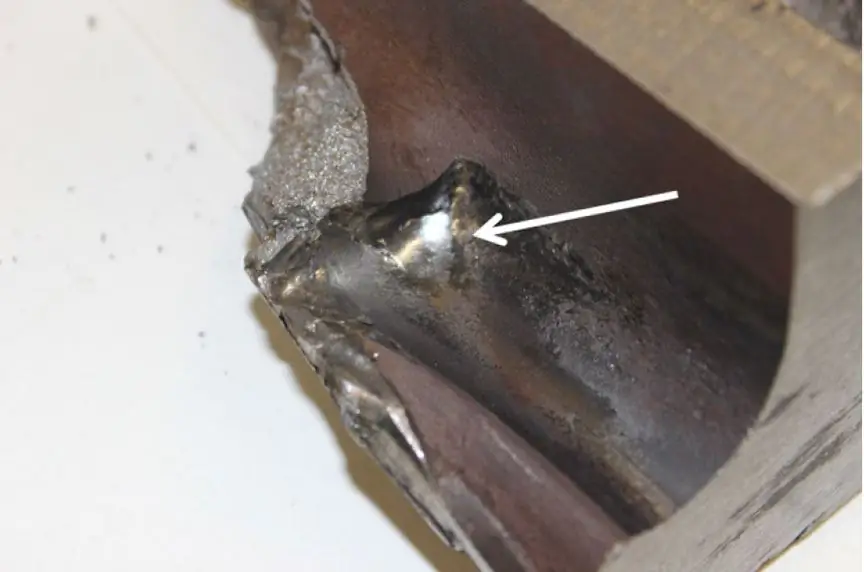

- Ang medyo karaniwang mga depekto sa welding ng riles ay sanhi ng mga iregularidad sa pagpapatakbo ng welding machine. Nangyayari ang mga ito sa mga welded joint at may bilang na 6.

- 7 - mga problemang nauugnay sa pagpapatakbo ng mga riles sa mga joints.

- 8 - ito ay mga bahid na lumitaw dahil sa pag-ibabaw ng mga riles, gayundin sadahil sa hindi tamang pagwelding ng mga dugtungan ng riles.

- Lahat ng problemang dulot ng kaagnasan ay may bilang na 9.

Nararapat tandaan na ang pagkabigo ng isang seksyon ng riles dahil sa pagkasira ng mga riles ay bunga ng epekto ng maraming dahilan nang sabay-sabay. Kadalasan, lumalabas na ang kakulangan ng pagpapanatili ng riles ay lubos na nagpapabilis sa pag-unlad ng mga bahid na iyon na ginawa sa panahon ng pagpupulong o hinang ng istraktura. Dahil dito, nagiging mahirap matukoy ang sanhi, dahil kinakailangan upang mahanap nang eksakto ang pangunahing pinagmumulan ng pagkasira. Mga depekto sa mga riles ng riles ng tren, o sa halip, ang kanilang pagnunumero ay mayroon ding ikatlong digit.

- Ang 0 ay nagpapahiwatig na ang problema ay naroroon sa buong haba ng riles.

- Ang ibig sabihin ng 1 ay nasa joint ang problema, sa ilang lugar. Marahil ang bolted joint ay nasira, na matatagpuan sa layo na hindi bababa sa 750 mm mula sa dulo ng riles. Kung pinag-uusapan natin ang tungkol sa isang welded joint, pagkatapos ay sa layo na 200 mm simetriko 100 mm sa bawat panig ng axis ng weld.

- Ang 2 ay nagpapahiwatig na ang mga problema ay nasa labas ng joint. Kung pinag-uusapan natin ang tungkol sa isang bolted na koneksyon, kailangan mong tumingin sa layo na 440 mm na simetriko 220 mm sa bawat panig ng axis ng weld sa rail foot.

Ang mga depekto sa rail welding at iba pang pinsala ay nahahati din sa apat na kategorya, depende sa antas ng kanilang pag-unlad. Mayroong antas ng DP, D1, D2 at D3. Ang pinaka-delikado ay ang DP. Ang pagtatalaga na ito ay nagpapahiwatig na ang pinsala ay umabot sa mga kritikal na halaga o sukat. Ang mga ganitong lugar ay dapatpapalitan muna. Ang mga depekto na inuri bilang D1 at D2 ay aayusin alinsunod sa itinatag na pamamaraan, na isinasaalang-alang ang tindi ng problema. Ang mga riles na may mga depekto na nauugnay sa kategoryang D3 ay papalitan lamang kung ang ulo ng distansya ng track ang nagpasya. Ang desisyon ay ginawa batay sa data na ipinadala ng foreman pagkatapos ng isang naka-iskedyul na inspeksyon at isinasaalang-alang ang antas ng pag-unlad ng depekto. Bilang resulta, lumalabas na ang mga code ng depekto sa riles ay binubuo ng tatlong digit, pati na rin ang isang indikasyon ng antas ng kanilang pag-unlad sa seksyon.

Flaw detection

Ang Flaw detection ay isang pamamaraan para sa pagtukoy ng mga bahid sa istruktura ng railway gamit ang mga espesyal na flaw detection device. Kapansin-pansin na ang mga riles ay dumaan sa pamamaraang ito nang maraming beses. Ang unang flaw detection ay isinasagawa sa rail rolling plant, kapag kinakailangan upang masuri ang kalidad ng natapos na trabaho. Ang susunod na proseso ng pag-verify ay nagaganap na sa mga kondisyon ng pagpapatakbo, iyon ay, sa daan. Bukod pa rito, ang pag-verify ay isinasagawa sa mga rail welding workshop, kung saan ang proseso ng welding ay hindi lamang mga bago, kundi pati na rin ang pagkukumpuni o pagwelding ng mga lumang istruktura.

Ang pamamaraan ng pagtukoy ng kapintasan ay pangunahing inilaan upang matukoy ang mga mapanganib na depekto ng riles na nasa loob ng istraktura, ibig sabihin, wala pang mga depekto ang mga ito sa labas. Ginagawa nitong posible na palitan ang nasirang istraktura sa isang napapanahong paraan.

Mga uri ng problema

Sa kasalukuyan, lahat ng uri ng mga depekto, mga paraan upang maalis ang mga ito, ang mga dahilan ng kanilang paglitaw,ang paraan ng kanilang pagpapasiya, atbp., ay ipinakita sa "Regulatoryo at teknikal na dokumentasyon NTD / TsP 2002". Bilang karagdagan, nararapat na tandaan na mayroon ding eksperimentong dokumentasyon, pati na rin ang pag-uuri ng mga depekto sa tren NTD / TsP 1-93, ayon sa kung saan ang lahat ng mga seksyon ng problema ng riles ay nahahati sa acutely defective (OD) at defective (D). Ito ay ang kategorya ng mga flaws D sa tulong ng NTD / CPU 2002 na nahahati sa isang malaking bilang ng mga uri, depende sa sanhi ng paglitaw, antas ng pamamahagi at lokasyon sa ruta.

Ang mga riles na may depekto ay ang mga direktang banta sa paggalaw ng tren, dahil dahil sa impluwensya ng isang depekto, maaari silang bumagsak sa ilalim mismo ng mga gulong ng tren o maging sanhi ng pag-alis ng rolling stock sa subaybayan. Kung ang nasabing seksyon ay natagpuan, dapat itong agad na mapalitan alinman sa isang bago o sa isang luma mula sa isang kilometrong stock. Kung ang mga bagong depekto sa mga riles ng tren ay natuklasan bago ang panahon ng warranty para sa kanilang paggamit ay nag-expire, o kung mas kaunting tonelada ang dumaan sa kanila kaysa sa ipinahiwatig sa dokumentasyon, pagkatapos ay isang reklamo ang ginawa laban sa plantang metalurhiko kung saan sila ginawa. Kung na-detect ang depekto sa welded joint nang maaga rin sa iskedyul, ang reklamo ay isusumite sa rail welding plant.

Ang mga may sira na riles ay kinabibilangan ng mga seksyon ng track na, dahil sa mahabang buhay ng serbisyo, ay nagsimulang hindi magamit. Inaasahan ang pagbuo ng mga bahid sa naturang mga lugar. Gayunpaman, kailangan pa rin nilang tiyakin ang ligtas na pagpasa ng rolling stock. Bagama't nasaSa ilang mga kaso, ang isang limitasyon ng bilis ay ipinakilala kapag dumadaan sa naturang segment ng landas. Ang bagong edisyon ng mga depekto sa tren at ang kanilang pag-uuri ay tiyak na ipinakita sa normatibo at teknikal na dokumento NTD / CPU 2002. Ang mga halaga ng code ng mga posibleng problema ay ipinakita sa itaas.

Paghihiwalay sa mga lugar na may depekto at may depekto

Isinasaad ng dokumentasyon ang bilis kung saan pinapayagang gumalaw ang tren sa isang partikular na seksyon ng track. Kung ang antas ng pag-unlad ng depekto ay kabilang sa pangkat ng DP, kung gayon ang bilis ng paggalaw ay hindi hihigit sa 40 km / h hanggang sa sandali ng pag-aalis. Pinapayagan ng Kategorya D1 ang bilis na hindi hihigit sa 70 km / h, D2 - hindi hihigit sa 100 km / h. Ang mga bahid na kabilang sa pangkat D3 ay hindi gumagawa ng paghihigpit sa bilis ng paggalaw ng rolling stock.

Bukod dito, may nakatakdang timeframe para sa pagpapalit ng bawat pangkat ng mga may sira na riles. Kung walang pagpapalit na nangyari sa loob ng itinatag na panahon, ang kategorya ay papalitan ng mas mataas. Sa madaling salita, ang DP3 ay napupunta sa D2, D2 sa D1, D1 sa DP. Naturally, sa bawat paglipat, ang mga deadline ng pagpapalit ay nagiging mas mahigpit, at ang limitasyon ng bilis para sa paggalaw ay tumataas din, alinsunod sa itinatag na mga pamantayan.

Ang mga depekto sa mga riles at ang kanilang bagong pag-uuri ayon sa NTD/CPU ay tumutukoy din sa mga problema na nagiging sanhi ng isang seksyon ng track sa isang estado ng matinding may depekto o simpleng may sira na mga track. Nasa OD ang mga problema gaya ng:

- Ang paglitaw ng transverse, longitudinal o lateral crack sa ulo ng riles. Kadalasan, ang mga breakdown ay nabibilang sa pangalawa at pangatlong grupo, at ang kanilang mga code ay 20, 21, 24, 25.

- Pag-crack sa bolt hole na maycode 53, pati na rin ang mga bitak sa rail neck, anuman ang laki, pati na rin ang mga code 50, 55, 59 at 56.1.

- Pangyayari ng kaagnasan o lokal na pagkasira ng mga riles na may code 69 na mga bitak na lumitaw dahil sa pagkahapo ng kaagnasan, pagtanggal sa talampakan ng mga riles na may mga code 60, 64, 65, 66, pati na rin ang mga transverse fracture ng mga riles.

Ang paglitaw ng alinman sa mga bagong depektong ito ay humahantong sa katotohanan na kahit na ang isang bagong seksyon ng riles ay napupunta sa estado ng ML at dapat na agarang palitan. Mayroong ilang mga palatandaan kung saan ang mga may sira na riles ay nakikilala sa mga track ng pagtanggap at pag-alis. Kabilang dito ang:

- paglampas sa normalized na binawasang code 41+44, side code 44, o vertical rail head wear;

- chipping ng metal, kung ang lalim ay hindi lalampas sa 3 mm, at ang haba ay 25 mm;

- presensiya ng pagdulas mula sa mga rolling stock wheel, umaalon na pagkasuot.

Nararapat ding idagdag na ang pinakamalaking porsyento ng paglipat ng mga normal na riles sa kategoryang may depekto ay nangyayari dahil sa kakulangan ng lakas ng pagkapagod ng contact ng materyal. Ang ganitong mga problema ng mga depekto sa mga riles at mga elemento ng turnout, na naka-install din sa mga riles, ay inuri bilang mga code 11 at 21. Madalas ding ang sanhi ay problema 44, na nangangahulugang malubhang lateral wear ng rail head. Kadalasan mayroong kaagnasan sa talampakan ng riles - 69.

Lalo na ang mga mapanganib na depekto at sanhi

Una sa lahat, kapag sinusuri ang mga riles, kailangang bigyang pansin ang mga pagkasira na dulot ng"pagkapagod" ng metal. Ang mga ito ay itinuturing na pinaka-mapanganib. Sa mas detalyado, ganito ang hitsura. Ang gulong ng tren ay nakikipag-ugnayan sa riles sa isang medyo maliit na lugar habang gumagalaw. Ito ay sa pamamagitan ng maliit na lugar na ito na ang malaking halaga ng boltahe na lumilikha ng isang gumagalaw na tren ay ipinapadala. Ang mga contact stress na ito, lalo na kung nangyayari ang mga ito sa malapit na bahagi ng rail head, ay nagiging sanhi ng pag-chip o humantong sa metal spalling. Ang mas maraming mga gulong ay dumaan sa lugar na ito, mas ang metal ay "napapagod". Ito ay dahil dito na ang mga depekto 11.1-2 ay sanhi ng isang problema tulad ng mababang lakas ng contact ng materyal. Upang maiwasan ang problemang ito, o hindi bababa sa para makatiis ang mga riles ng mas maraming paggalaw, kailangang dagdagan ang lakas ng hilaw na materyal.

Ang delamination o spalling ng metal ay maaari ding sanhi ng pagkakaroon ng mga hairline, paglubog ng araw o pagkabihag, na maaaring lumabas sa ibabaw ng riles habang gumugulong.

Ang mga pangkat ng mga depekto sa riles gaya ng 20.1-2 at 21.1-2 ay itinuturing na lubhang mapanganib. Tulad ng para sa pangalawang pangkat ng mga bahid, madalas silang lumilitaw sa anyo ng mga panloob na bitak sa ulo o panlabas na mga bitak na lumilitaw sa lugar ng fillet sa ulo. Kung nangyari ang ganoong problema, ang riles ay maaaring masira sa ilalim ng bigat ng isang gumagalaw na tren sa maraming maliliit na piraso. Naturally, ito ay hahantong sa isang aksidente at, malamang, ang tren ay mawawala sa riles. Tulad ng para sa mga problema sa code 20.1-2, silalumitaw sa ulo mismo, at ang pangunahing dahilan ng kanilang hitsura ay ang mga pagkukulang sa teknolohiya ng pagmamanupaktura.

Mga depekto sa riles dahil sa hindi magandang inspeksyon

Kapansin-pansin na noong Oktubre 23, 2014, naaprubahan ang klasipikasyon ng mga depekto sa riles 2499 NTD / CPU. Ang dokumentong ito ay nagsimula noong Setyembre 1, 2015, at ang dokumento mismo ay naglalaman ng 140 na pahina. Bilang karagdagan, ang isang bagong tagubilin sa pagpapanatili ng mga track 2288 ay pinagtibay din. Ang dokumentong ito ay nagsimula noong 2017-01-03.

Ang mga depekto gaya ng 11.1-2 at 21.1-2 ay madalas din dahil sa hindi magandang sinusubaybayan ng mga road foremen ang kalagayan ng mga riles. Kung sa unang panahon ng operasyon ang isang hindi tamang underslope ng tren ay nangyayari, kung gayon ang pangunahing diin ay lilipat mula sa gitna ng seksyon hanggang sa gilid kung saan matatagpuan ang ulo, na, siyempre, ay hahantong sa mabilis na pagsusuot nito. Ang dalas ng paglitaw ng mga depekto ay tumataas din nang malaki kung may paglabag sa kinis ng mga thread ng tren. Dagdag pa, mahalagang tandaan na ang proseso ng paglaki ng paglitaw ng mga problemang ito ay malakas na nauugnay hindi lamang sa hindi tamang pagpapanatili ng mga riles, kundi pati na rin sa mga paglabag sa pangangalaga ng gumulong na bahagi ng tren mismo. Kung may mga chipped, slider at iba pang mga depekto sa mga gulong ng kotse, malaki ang epekto nito sa lakas ng pagkapagod ng metal at pag-unlad nito.

Bukod sa ulo, madalas na nangyayari ang mga problema sa leeg ng mga riles - mga bitak sa lugar ng mga butas ng bolt, ang pangunahing problema. Kadalasan, ang isang crack ay nagmumula sa tabas ng isang bolted na koneksyon, at pagkatapos ay umalis sa isang slope ng 45 degrees sa abot-tanaw. Isang mabisang paraan ng paglaban sa gayong mga bitakay ang kalidad ng nilalaman ng mga joints. Sa madaling salita, kinakailangan upang higpitan ang mga bolts nang mahigpit hangga't maaari, upang maiwasan ang sagging ng mga riles o ang kanilang paghupa. Ang mga bitak sa leeg ay madalas ding lumilitaw sa mga lugar kung saan ang ulo ng riles ay dumadaan sa solong. Ang pangunahing dahilan ng paglitaw ng naturang depekto ay isang maling napiling rail underslope.

Tulad ng para sa solong mismo, dito madalas na mayroong hindi lamang mga bitak, kundi pati na rin ang mga butas, mga linya ng buhok. Ang lahat ng ito ay humahantong sa isang pahinga sa mga riles ng tren, sa hitsura ng mga longitudinal na bitak, at pinabilis ang proseso ng kaagnasan. Ang pinakamahusay na paraan upang harapin ang maraming solong depekto ay ang pag-install ng nababanat na pad na direktang inilagay sa ilalim ng sole ng riles.

Lokasyon ng mga depekto at ang kanilang mga pangalan

Sa kasalukuyan, may mga medyo malalaking mesa na nagsasaad ng mga pangunahing depekto sa riles na maaaring mangyari. Ipinapahiwatig din nila ang lugar kung saan nangyayari ito o ang pinsalang iyon, ang code ng problema ay tiyak na ipinahiwatig. Ganito ang hitsura ng mga naturang talahanayan.

| Paglalarawan ng problema | Lokasyon ng pinsala sa riles | Defect code |

| Dahil sa paglabag sa teknolohiya ng pagmamanupaktura ng riles, maaaring magkaroon ng problema gaya ng mga bitak o pagkaputol ng metal sa ulo na gumugulong na ibabaw | Papasok at labas ng joint | Depende sa lokasyon, ang code ay maaaring 10.1 o 10.2 ayon sa pagkakabanggit |

| Ang mga bitak o chipping ay maaari ding mangyari sa gilid ng ulo osa fillet. Lumilitaw ang mga ito mula sa loob sa ilalim ng impluwensya ng isang malaking bilang ng mga hindi metal na akumulasyon | Papasok at labas ng joint | Tulad ng sa nakaraang kaso, ang code ay maaaring 11.1 o 11.2 depende sa lokasyon ng pinsala |

| Maaaring magkaroon ng metal chipping sa ibabaw ng tread. Ang dahilan nito ay ang dynamic na epekto sa mga joints ng bolts ay tumataas | Sa junction | ang damage code na ito ay 13.1 |

| Maaaring magkaroon ng metal spalling sa tread surface ng ulo sa lugar ng welded joint pagkatapos mag-expire ang halaga ng tonnage na ipinasa sa ilalim ng warranty | Depekto ng rail welds | Flaw code 16.3 at 16.4 |

| Katulad na problema sa spalling, ngunit bago pa maipasa ang garantisadong tonelada sa mga riles | Weld joint | Defect 17.3 at 17.4 |

| Posible na ang mga transverse crack ay maaaring mangyari sa ulo sa ilalim ng impluwensya ng mga thermomechanical effect mula sa pagdulas o skidding, halimbawa | Nangyayari sa loob at labas ng tahi | 24.1 at 24.2 |

| Dahil sa isang paglabag sa teknolohiya ng welding o isang paglabag sa pagproseso ng mga welds, maaaring mangyari ang mga transverse crack sa ulo. Mahalagang idagdag na maaari itong humantong sa pagkabigo ng riles kaagad pagkatapos na mapalampas ang warranty tonnage | Weld joint | 26.3 at 26.4 |

| Kung ang parehong problema ay nangyari tulad ng sa nakaraang kaso, ngunit bago ito nalaktawangarantisadong tonelada, pagkatapos ay ililipat ang problema sa ibang kategorya | Weld joint ay nananatiling lokasyon | Nagbabago ang error code sa 27.3 at 27.4 |

| Kung nalabag ang teknolohiya sa pagmamanupaktura ng riles, maaaring mabuo ang mga longitudinal o transverse crack sa mga rail head. | Ito ay nangyayari sa magkasanib at sa labas ng magkasanib | Damage code 30.1 o 30.2 |

Pagtukoy sa mga depekto sa riles

Ngayon, ang tanging paraan na nagbibigay-daan sa iyong makakita ng mga bagong depekto sa mga riles ng tren sa maagang yugto at maiwasan ito ay ang ultrasonic na pamamaraan.

Ang hindi mapanirang paraan ng pagsubok na ito ay maaaring makakita ng pinsala sa mga riles ng metal gamit ang mga ultrasonic pulse. Ang pamamaraang ito ay ginagamit sa maraming industriya kung saan may gawa sa metal, ngunit ito ay pinakasikat sa mga istasyon ng tren, kung saan pinakamahalagang subaybayan ang kalidad ng mga riles. Ang ultrasonic flaw detection ay magbibigay-daan sa mga manggagawa na mabilis at tumpak na matukoy ang nakatagong pinsala, habang hindi naiimpluwensyahan o sinisira ang bagay ng pag-aaral.

Ang pamamaraang ito ng pag-detect ng mga depekto sa riles ay may ilang hindi maikakailang mga pakinabang.

Una, at pinakamahalaga, ay ang kawalan ng anumang pinsala o anumang iba pang markang natitira sa test specimen, ibig sabihin, mga bagong depekto. Pangalawa, ang halaga ng naturang kagamitan ay medyo mababa, at ang pagiging maaasahan ng data na nakuha bilang resulta ng paggamit nito ay napakataas. Bukod dito, ito ay sapat na mahalaga nabinibigyang-daan ka ng naturang device na maghanap ng mga bagong depekto sa riles anumang oras ng taon, na lalong mahalaga.

Ang Ultrasonic na paraan ng pag-detect ng mga depekto ay nagbibigay-daan sa iyo na makahanap ng kahit na kaunting pinsala sa anumang mga produktong metal at joint. Para sa kadahilanang ito, aktibong ginagamit din ang mga ito upang suriin ang mga turnout at structural welds. Gamit ang ultrasonic equipment, ang mga sumusunod na pinsala ay maaaring matukoy: ang paglitaw ng mga paglabag sa homogeneity ng istraktura; suriin ang mga lugar na nasira ng kaagnasan; suriin kung ang kemikal na komposisyon ng riles ay tumutugma o hindi sa nakasaad sa mga dokumento.

Inirerekumendang:

Ukrainian railway: kondisyon, rolling stock, istraktura ng enterprise. Mapa ng mga riles ng Ukraine

Ukraine ay nasa ika-15 na ranggo sa mundo sa mga tuntunin ng haba ng network ng tren. Ang kabuuang haba ng lahat ng mga riles sa bansa ay 21,700 km. One third sa kanila ay nakuryente. Sa aming artikulo, maikling pag-uusapan natin ang tungkol sa mga riles ng Ukrainian, ang kanilang rolling stock at ang kasalukuyang estado

Mga uri ng tour operator at ang kanilang mga katangian. Mga pag-andar at tampok ng mga aktibidad ng mga operator ng paglilibot

Ang tour operator ay nagbibigay ng malawak na hanay ng mga serbisyo sa paglalakbay at pinapasimple ang pagpapareserba ng mga serbisyo sa iba pang mga lungsod at bansa, na ginagawa ang mga gawaing ito. Sa larangan ng mga serbisyo sa turismo, sumasakop ito ng isang espesyal na angkop na lugar. Sa artikulong isasaalang-alang natin ang mga uri ng aktibidad ng mga operator ng paglilibot

Ano ang istraktura ng proyekto? Ang istraktura ng organisasyon ng proyekto. Mga istruktura ng organisasyon ng pamamahala ng proyekto

Ang istraktura ng proyekto ay isang mahalagang tool na nagbibigay-daan sa iyong hatiin ang buong kurso ng trabaho sa magkakahiwalay na mga elemento, na lubos na magpapasimple nito

Mga reserba ng mga bangko at ang kanilang pagbuo. Mga kinakailangang reserbang bangko at ang kanilang pamantayan

Siguraduhin ng mga reserbang bangko ang pagkakaroon ng mga pondo para sa walang patid na pagtupad sa mga obligasyon sa pagbabayad patungkol sa pagbabalik ng mga deposito sa mga depositor at pakikipag-ayos sa ibang mga institusyong pinansyal. Sa madaling salita, kumikilos sila bilang isang garantiya

Graphic na pagtatalaga ng ruble. Internasyonal na pagtatalaga ng ruble

Ang graphic na pagtatalaga ng ruble ay may format ng Cyrillic letter na "R", na naka-cross out sa ilalim ng binti. Ang simbolo na ito, na binuo sa loob ng 6 na taon, ay naglalaman ng pagiging maaasahan ng pera ng Russia